En bref, les fours à résistance à haute température de type boîte modernes offrent un excellent contrôle de la température. Les modèles standard atteignent généralement une précision de contrôle de ±1-2°C, ce qui est suffisant pour la plupart des applications de traitement thermique. Pour les processus plus exigeants, des modèles de haute précision sont disponibles et peuvent maintenir les températures à un niveau exceptionnel de ±0,1°C.

La distinction cruciale à comprendre n'est pas seulement la précision de contrôle en un seul point, mais l'uniformité de la température dans toute la chambre. Bien que le contrôleur puisse être très précis, la variation de température réelle que votre matériau subit est le facteur le plus important pour le succès du processus.

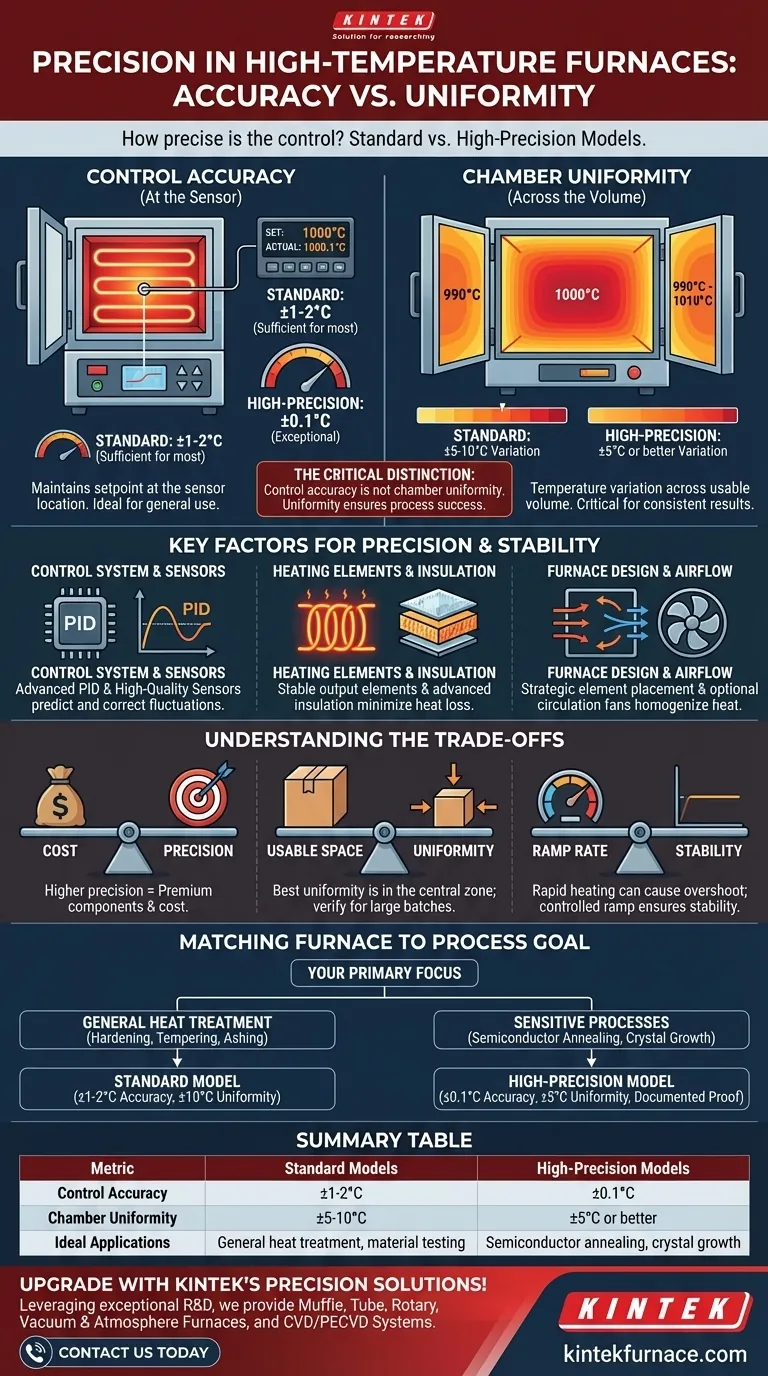

Déconstruction des performances thermiques : Précision vs. Uniformité

De nombreux utilisateurs se concentrent uniquement sur la précision de contrôle annoncée, mais cela ne représente qu'une partie de l'histoire. Pour garantir un résultat réussi, vous devez comprendre à la fois la précision et l'uniformité.

Précision du contrôle : Ce que le système rapporte

La précision du contrôle fait référence à la capacité du contrôleur de température du four à maintenir le point de consigne à l'emplacement spécifique du capteur de température (généralement un thermocouple).

Une précision standard de ±1-2°C est obtenue grâce à des capteurs de haute qualité et des systèmes de contrôle PID (Proportionnel-Intégral-Dérivé) sophistiqués. Ce niveau de précision est idéal pour les applications générales comme le durcissement, le revenu et le frittage des métaux et des céramiques.

Pour les travaux très sensibles, tels que le recuit de matériaux semi-conducteurs, les modèles atteignant ±0,1°C offrent le contrôle rigoureux nécessaire pour respecter des fenêtres de processus strictes.

Uniformité de la chambre : La réalité à l'intérieur du caisson

L'uniformité de la température est la mesure de la variation de température dans tout le volume utilisable de la chambre du four. C'est souvent la métrique la plus critique pour garantir des résultats cohérents.

Même avec un contrôle précis, il est courant d'avoir un gradient de température à l'intérieur de la chambre. La plupart des fours à moufle standard maintiennent une uniformité de ±5-10°C. Cela signifie que si vous réglez le four à 1000°C, certaines parties de votre pièce pourraient être à 990°C tandis que d'autres seraient à 1010°C.

Cette variation est causée par la perte de chaleur près de la porte, le placement des éléments et les schémas de convection naturelle.

Facteurs clés déterminant la précision et la stabilité

La performance d'un four n'est pas un accident ; elle est le résultat de composants soigneusement conçus travaillant ensemble.

Le système de contrôle et les capteurs

Le "cerveau" du four est son système de contrôle de la température. Les systèmes de haute précision utilisent des algorithmes avancés pour prédire et corriger les fluctuations de température, empêchant les dépassements et maintenant un point de consigne stable. La qualité et le positionnement du capteur sont primordiaux pour fournir un retour d'information précis à ce système.

Éléments chauffants et isolation

Les éléments chauffants de haute qualité, tels que ceux fabriqués en carbure de silicium ou en disiliciure de molybdène, fournissent une chaleur constante et stable. Ils sont associés à des matériaux d'isolation multicouches avancés qui minimisent les pertes de chaleur, ce qui non seulement améliore l'efficacité énergétique mais contribue également de manière significative à la stabilité de la température.

Conception du four et flux d'air

La conception physique du four est cruciale pour l'uniformité. Les ingénieurs disposent soigneusement les éléments chauffants sur plusieurs côtés de la chambre pour créer un champ de chaleur rayonnante uniforme. Pour les plages de températures plus basses ou des processus spécifiques, certains fours intègrent des ventilateurs de circulation pour homogénéiser activement l'air, améliorant considérablement l'uniformité de la température.

Comprendre les compromis

La sélection d'un four exige un équilibre entre les exigences de performance et les contraintes pratiques. Être conscient des compromis est essentiel pour prendre une décision éclairée.

Le coût de la précision ultime

Atteindre une précision supérieure (±0,1°C) et une uniformité (±5°C ou mieux) exige des composants haut de gamme, une ingénierie plus complexe, et souvent un étalonnage individuel. Ces caractéristiques entraînent un coût initial nettement plus élevé par rapport aux modèles standard.

Uniformité vs. Espace utilisable

L'uniformité de température spécifiée s'applique généralement à une zone centrale définie à l'intérieur du four. Les zones les plus proches des parois, des coins et de la porte se situeront presque toujours en dehors de cette plage. Si vous devez traiter de grandes pièces ou des lots complets, vous devez vérifier que la zone de travail uniforme du four répond à vos besoins.

Vitesse de montée en température vs. Stabilité

Une vitesse de chauffe rapide est souvent souhaitable pour réduire les temps de cycle. Cependant, un chauffage agressif peut entraîner un dépassement de la température par rapport au point de consigne avant que le contrôleur ne puisse la stabiliser. Pour les processus sensibles, une montée en température plus lente et plus contrôlée peut être nécessaire pour assurer le maintien de la stabilité thermique tout au long du cycle.

Faire correspondre le four à votre objectif de processus

Votre choix doit être dicté par les exigences spécifiques de votre application, et non seulement par les meilleures spécifications disponibles.

- Si votre objectif principal est le traitement thermique général, les essais de matériaux ou l'incinération : Un four standard avec une précision de contrôle de ±1-2°C et une uniformité de ±10°C est généralement suffisant et offre le meilleur rapport qualité-prix.

- Si votre objectif principal est des processus sensibles comme le recuit de semi-conducteurs, la croissance de cristaux ou le frittage de céramiques avancées : Vous devez investir dans un modèle de haute précision et, surtout, demander une preuve documentée de l'uniformité de la température de sa chambre.

Comprendre la distinction entre la précision de contrôle et l'uniformité de la chambre est la clé pour choisir un four qui offre des résultats fiables et reproductibles.

Tableau récapitulatif :

| Métrique | Modèles standard | Modèles de haute précision |

|---|---|---|

| Précision du contrôle | ±1-2°C | ±0,1°C |

| Uniformité de la chambre | ±5-10°C | ±5°C ou mieux |

| Applications idéales | Traitement thermique général, essais de matériaux, incinération | Recuit de semi-conducteurs, croissance de cristaux, frittage de céramiques avancées |

Améliorez votre laboratoire avec les fours à haute température de précision de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques pour un contrôle et une uniformité de température supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer la fiabilité et l'efficacité de vos processus !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance