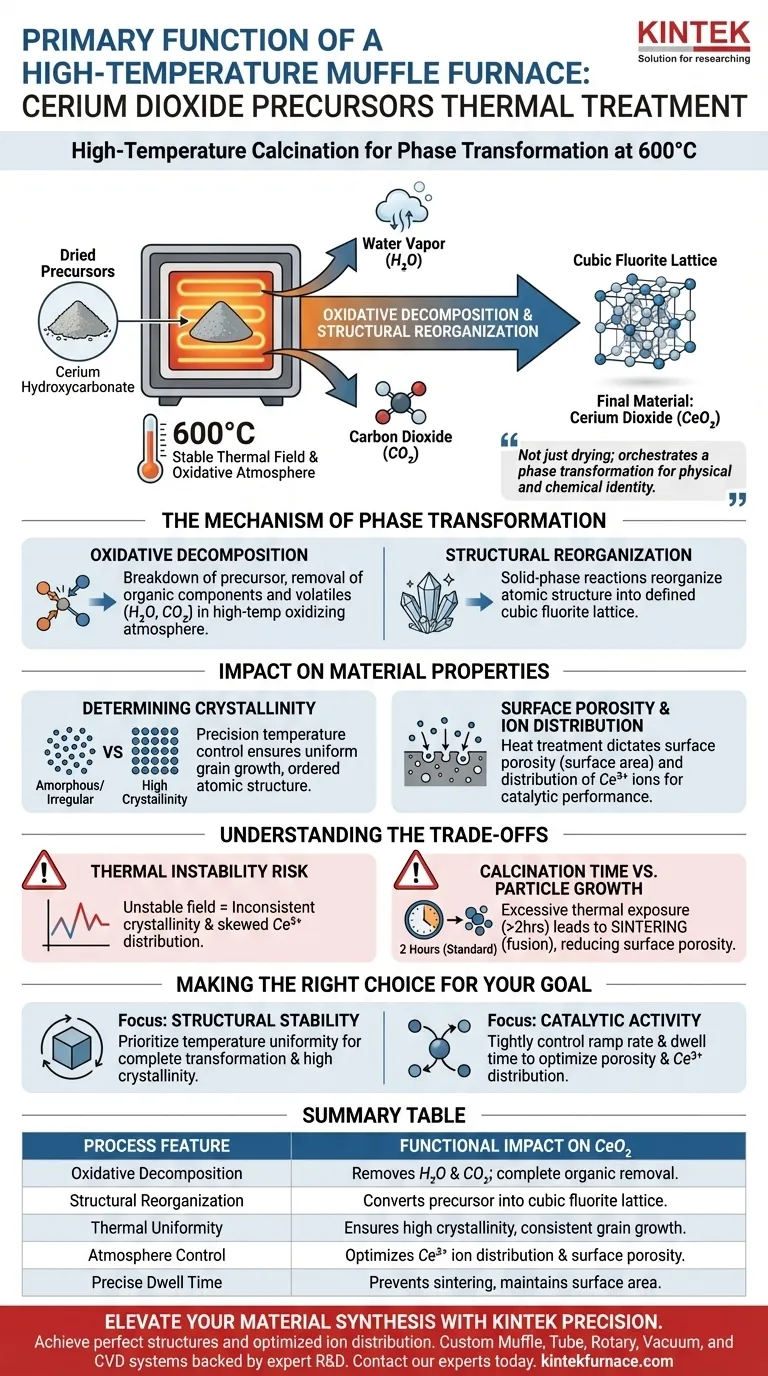

La fonction principale d'un four à moufle haute température à ce stade est d'exécuter une calcination à haute température, généralement à 600°C, pour convertir les précurseurs séchés en matériau final. Plus précisément, le four fournit un champ thermique stable qui favorise la décomposition oxydative de l'hydroxycarbonate de cérium. Cela libère des sous-produits volatils — spécifiquement de la vapeur d'eau et du dioxyde de carbone — pour transformer la poudre intermédiaire en dioxyde de cérium ($CeO_2$).

Le four à moufle ne se contente pas de sécher le matériau ; il orchestre une transformation de phase. Il fournit le contrôle thermique précis requis pour réorganiser la structure atomique du précurseur en un réseau de fluorite cubique stable, déterminant ainsi l'identité physique et chimique finale du matériau.

Le Mécanisme de Transformation de Phase

Décomposition Oxydative

L'opération principale effectuée par le four est la décomposition des précurseurs d'hydroxycarbonate de cérium.

En maintenant une atmosphère oxydante à haute température (air), le four assure l'élimination complète des composants organiques et des impuretés volatiles. À mesure que le matériau chauffe, il agit chimiquement pour libérer de la vapeur d'eau ($H_2O$) et du dioxyde de carbone ($CO_2$).

Réorganisation Structurelle

Une fois les composants volatils expulsés, le solide restant subit un changement structurel significatif.

L'énergie thermique fournie par le four à moufle facilite les réactions en phase solide. Cela réorganise le matériau de l'état de précurseur à une structure de fluorite cubique définie. Ce réseau cristallin spécifique est la caractéristique déterminante du dioxyde de cérium stable et de haute qualité.

Impact sur les Propriétés du Matériau

Détermination de la Cristallinité

La précision du contrôle de température du four est le facteur le plus important concernant l'intégrité structurelle du produit.

Un champ thermique stable assure une croissance uniforme des grains. Cela conduit à une cristallinité élevée, ce qui signifie que la structure atomique est ordonnée et cohérente dans toute la poudre, plutôt qu'amorphe ou irrégulière.

Porosité de Surface et Distribution Ionique

Les paramètres du four dictent directement les caractéristiques de surface du produit final $CeO_2$.

Le protocole de traitement thermique établit la porosité de surface, qui est essentielle pour les applications nécessitant une grande surface spécifique. De plus, il contrôle la distribution des ions $Ce^{3+}$. La présence et l'arrangement de ces ions sont souvent la clé des performances catalytiques et de la capacité de stockage d'oxygène du matériau.

Comprendre les Compromis

Le Risque d'Instabilité Thermique

Bien que le four à moufle soit essentiel à la synthèse, son efficacité dépend entièrement de la précision thermique.

Si le champ thermique à l'intérieur du four est instable ou fluctue, cela entraînera une cristallinité incohérente. Plus grave encore, des températures inexactes peuvent fausser la distribution des ions $Ce^{3+}$, rendant le matériau moins efficace pour son application prévue.

Temps de Calcination vs. Croissance des Particules

Il existe un équilibre délicat entre assurer une décomposition complète et prévenir une croissance excessive des particules.

Les protocoles standard appellent souvent une durée de 2 heures à 600°C. Dépasser cette exposition thermique peut entraîner un frittage, où les particules fusionnent, réduisant la porosité de surface souhaitable que le four était censé créer.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre dioxyde de cérium, alignez vos protocoles de four sur vos exigences spécifiques en matière d'objectif final :

- Si votre objectif principal est la Stabilité Structurelle : Privilégiez l'uniformité de la température pour assurer une transformation complète en phase de fluorite cubique avec une cristallinité élevée.

- Si votre objectif principal est l'Activité Catalytique : Contrôlez précisément la vitesse de montée en température et le temps de maintien pour optimiser la porosité de surface et maximiser la distribution spécifique des ions $Ce^{3+}$.

Le four à moufle est l'outil qui comble le fossé entre un mélange chimique brut et un matériau fonctionnel et conçu.

Tableau Récapitulatif :

| Caractéristique du Processus | Impact Fonctionnel sur le Dioxyde de Cérium ($CeO_2$) |

|---|---|

| Décomposition Oxydative | Élimine $H_2O$ et $CO_2$; assure l'élimination complète des composants organiques. |

| Réorganisation Structurelle | Convertit le précurseur en un réseau cristallin de fluorite cubique stable. |

| Uniformité Thermique | Assure une cristallinité élevée et une croissance de grains cohérente dans tout le matériau. |

| Contrôle de l'Atmosphère | Optimise la distribution des ions $Ce^{3+}$ et la porosité critique de surface. |

| Temps de Maintien Précis | Prévient le frittage des particules pour maintenir une surface catalytique élevée. |

Élevez la Synthèse de Votre Matériau avec la Précision KINTEK

Obtenez la structure de fluorite cubique parfaite et une distribution optimisée des ions $Ce^{3+}$ pour votre recherche sur le dioxyde de cérium. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins spécifiques en matière de calcination et de traitement thermique. Ne laissez pas l'instabilité thermique compromettre votre cristallinité — exploitez notre technologie de chauffage avancée pour assurer une croissance uniforme des grains à chaque fois.

Prêt à optimiser les processus haute température de votre laboratoire ? Contactez nos experts en fours dès aujourd'hui pour trouver la solution thermique idéale pour vos besoins uniques.

Guide Visuel

Références

- Xingzi Wang, Juanyu Yang. Controlled Synthesis of Triangular Submicron-Sized CeO2 and Its Polishing Performance. DOI: 10.3390/ma17092001

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel support essentiel un four à moufle industriel apporte-t-il à l'évolution diélectrique des minéraux ? Aperçus en temps réel

- Quelle est la fonction d'un four à résistance de boîte à haute température ? Optimiser la synthèse hiérarchique des zéolithes

- Quelles sont les principales applications des fours muflés dans la recherche et l'industrie ? Débloquez la chaleur de précision pour votre laboratoire

- Qu'est-ce qui rend les fours à creuset adaptés aux applications à haute température ? Obtenez une pureté et une précision inégalées

- Quel est le rôle d'un four à moufle dans le traitement des modèles MSN ? Débloquez la silice mésoporeuse haute performance

- Comment les fours à moufle sont-ils classés en fonction des éléments chauffants ? Choisissez le bon type pour vos besoins en température

- Comment gérer la température lors de l'utilisation d'un four à moufle ? Maîtriser un contrôle précis pour la sécurité et la précision

- Quelles sont les applications typiques de ce four à moufle ? Obtenez un traitement thermique et une analyse précis