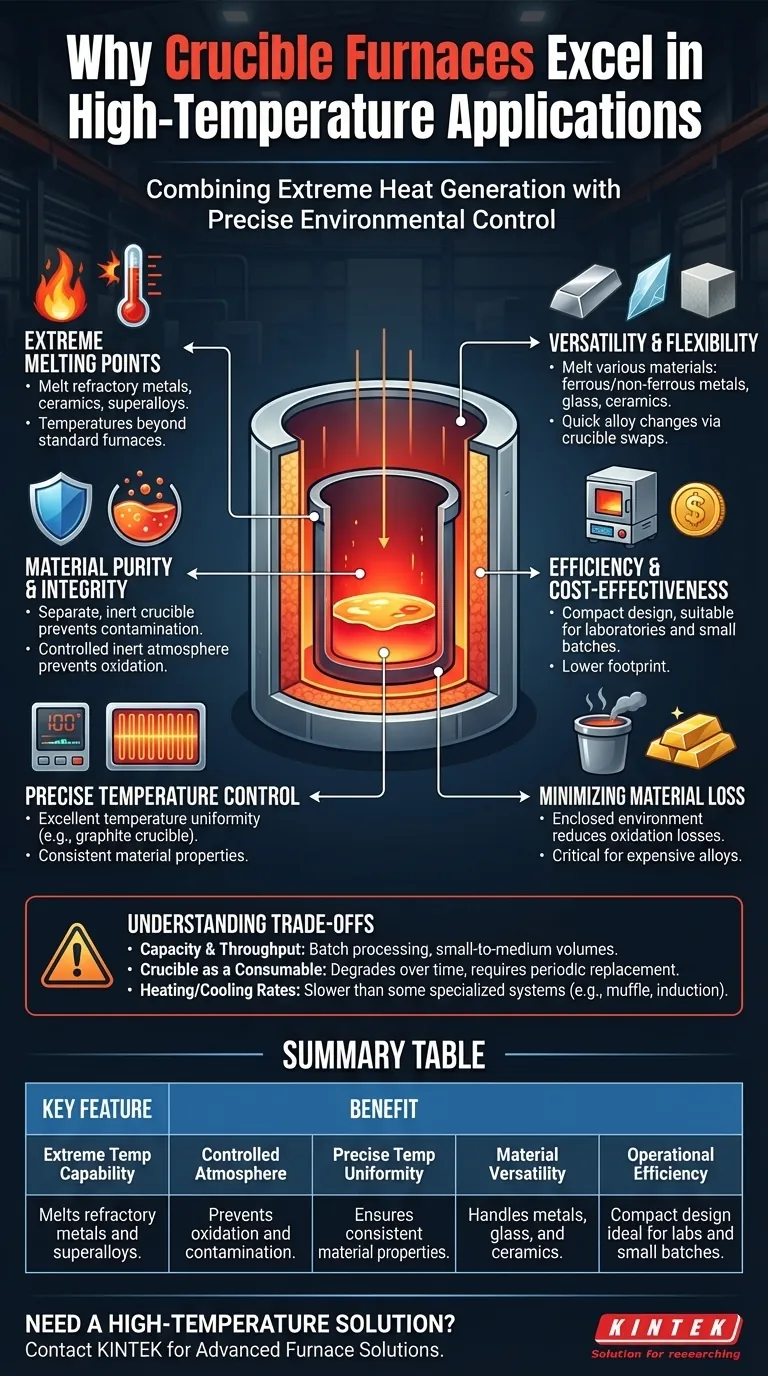

Les fours à creuset excellent dans les applications à haute température grâce à leur conception spécialisée, qui combine une génération de chaleur extrême avec un contrôle environnemental précis. Ils peuvent atteindre des températures suffisantes pour faire fondre des matériaux à très haut point de fusion, tels que les métaux réfractaires et les superalliages, tout en maintenant une atmosphère contrôlée pour prévenir la contamination et l'oxydation.

La principale raison de choisir un four à creuset pour les travaux à haute température n'est pas seulement sa capacité à atteindre une chaleur extrême, mais sa capacité à protéger l'intégrité du matériau tout au long du processus. Il excelle là où la température cible et la pureté finale du matériau sont non négociables.

Les piliers fondamentaux de la performance à haute température

L'adéquation d'un four à creuset repose sur trois capacités fondamentales qui fonctionnent de concert. Ces caractéristiques garantissent que les matériaux exigeants peuvent être traités efficacement et sans dégradation.

Atteindre des points de fusion extrêmes

Les fours à creuset sont conçus pour fonctionner à des températures que les fours standard ne peuvent pas supporter.

Cela les rend essentiels pour la fusion et le traitement de matériaux avancés comme les métaux réfractaires, certaines céramiques et les alliages à haute température qui sont fondamentaux pour les applications aérospatiales, médicales et industrielles.

Assurer la pureté et l'intégrité des matériaux

La conception protège intrinsèquement le matériau traité. En utilisant un creuset séparé, souvent inerte, le risque de contamination croisée entre différentes fusions est pratiquement éliminé.

De plus, ces fours peuvent maintenir une atmosphère inerte pendant le cycle de chauffage. Cela empêche l'oxydation et d'autres réactions chimiques indésirables, ce qui est essentiel lors du travail avec des matériaux réactifs comme les superalliages.

Maintenir un contrôle précis de la température

La haute température seule ne suffit pas ; le contrôle est primordial. Les fours à creuset en graphite, en particulier, offrent une excellente uniformité de température dans tout le creuset.

Cette gestion précise garantit que la fusion entière atteint et maintient la température cible, ce qui se traduit par des propriétés matérielles cohérentes et prévisibles dans le produit final.

Avantages opérationnels dans des environnements exigeants

Au-delà de ses performances thermiques de base, le four à creuset offre des avantages pratiques qui en font un choix privilégié dans de nombreux laboratoires et environnements de production.

Polyvalence des matériaux

Un seul four à creuset peut être utilisé pour faire fondre une large gamme de matériaux, des métaux ferreux et non ferreux au verre et aux céramiques avancées.

La capacité d'effectuer des changements d'alliage rapides simplement en échangeant le creuset le rend très adaptable pour la recherche, le développement et les environnements de production en petites séries.

Efficacité dans les opérations ciblées

Les fours à creuset sont souvent plus compacts et rentables que les fours industriels plus grands. Leur conception est bien adaptée aux laboratoires et aux opérations à petite échelle qui nécessitent des performances élevées sans un encombrement massif.

Minimiser la perte de matière

L'environnement clos et contrôlé réduit considérablement les pertes par oxydation. Il s'agit d'une considération financière critique lors du travail avec des métaux et alliages coûteux.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Il est crucial de comprendre les limites d'un four à creuset pour prendre une décision éclairée.

Capacité et débit

Les fours à creuset sont généralement conçus pour le traitement par lots et conviennent mieux aux volumes petits à moyens. Ils ne sont pas conçus pour les opérations de fusion continues à grande échelle où les fours à induction ou à arc excellent.

Le creuset comme consommable

Le creuset lui-même est un composant consommable. Au fil du temps, il se dégradera sous l'effet du stress thermique et de l'interaction chimique, nécessitant un remplacement périodique. Cela représente un coût opérationnel récurrent qui doit être pris en compte dans tout budget.

Vitesses de chauffage et de refroidissement

Bien qu'efficaces, les cycles de chauffage et de refroidissement d'un four à creuset peuvent être plus lents que ceux d'autres systèmes spécialisés comme les fours à moufle ou à induction. Pour les applications exigeant des cycles thermiques extrêmement rapides, cela peut être un facteur limitant.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de votre objectif principal. Utilisez ces points comme guide pour votre décision.

- Si votre objectif principal est la pureté des matériaux pour les alliages spéciaux : La capacité d'un four à creuset à fournir une atmosphère inerte et à prévenir la contamination est sa plus grande force.

- Si votre objectif principal est la polyvalence pour la R&D ou la production en petites séries : La conception compacte et la capacité à manipuler une large gamme de matériaux en font un choix idéal et rentable.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles pour les matériaux réfractaires : Un four à creuset est l'une des rares technologies capables d'atteindre de manière fiable les conditions thermiques nécessaires pour ces tâches exigeantes.

En comprenant ces capacités et limitations fondamentales, vous pouvez déterminer en toute confiance si un four à creuset est l'outil optimal pour atteindre vos objectifs à haute température.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Capacité de température extrême | Fait fondre les métaux réfractaires et les superalliages. |

| Atmosphère contrôlée | Prévient l'oxydation et la contamination. |

| Uniformité de température précise | Assure des propriétés matérielles cohérentes. |

| Polyvalence des matériaux | Manipule les métaux, le verre et les céramiques. |

| Efficacité opérationnelle | Conception compacte idéale pour les laboratoires et les petites séries. |

Besoin d'une solution de four à haute température adaptée à vos besoins uniques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours avancées à divers laboratoires. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie.

Que votre priorité soit la pureté des matériaux pour les alliages spéciaux, la polyvalence pour la R&D, ou l'atteinte de températures extrêmes, nous pouvons concevoir une solution qui répond précisément à vos besoins expérimentaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus à haute température !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux