En bref, le four muflé est un cheval de bataille à haute température utilisé dans la recherche et l'industrie pour tout processus nécessitant un traitement thermique précis dans un environnement confiné. Ses principales applications comprennent la réduction d'échantillons en cendres pour l'analyse chimique, le traitement thermique des métaux pour modifier leurs propriétés et le test des performances des matériaux avancés sous chaleur extrême.

La polyvalence d'un four muflé découle d'un principe fondamental : sa « muffle » (chambre intérieure) isole le matériau chauffé du contact direct avec les éléments chauffants. Cela empêche la contamination et assure une température très uniforme, ce qui en fait un outil essentiel pour les processus exigeant précision et pureté.

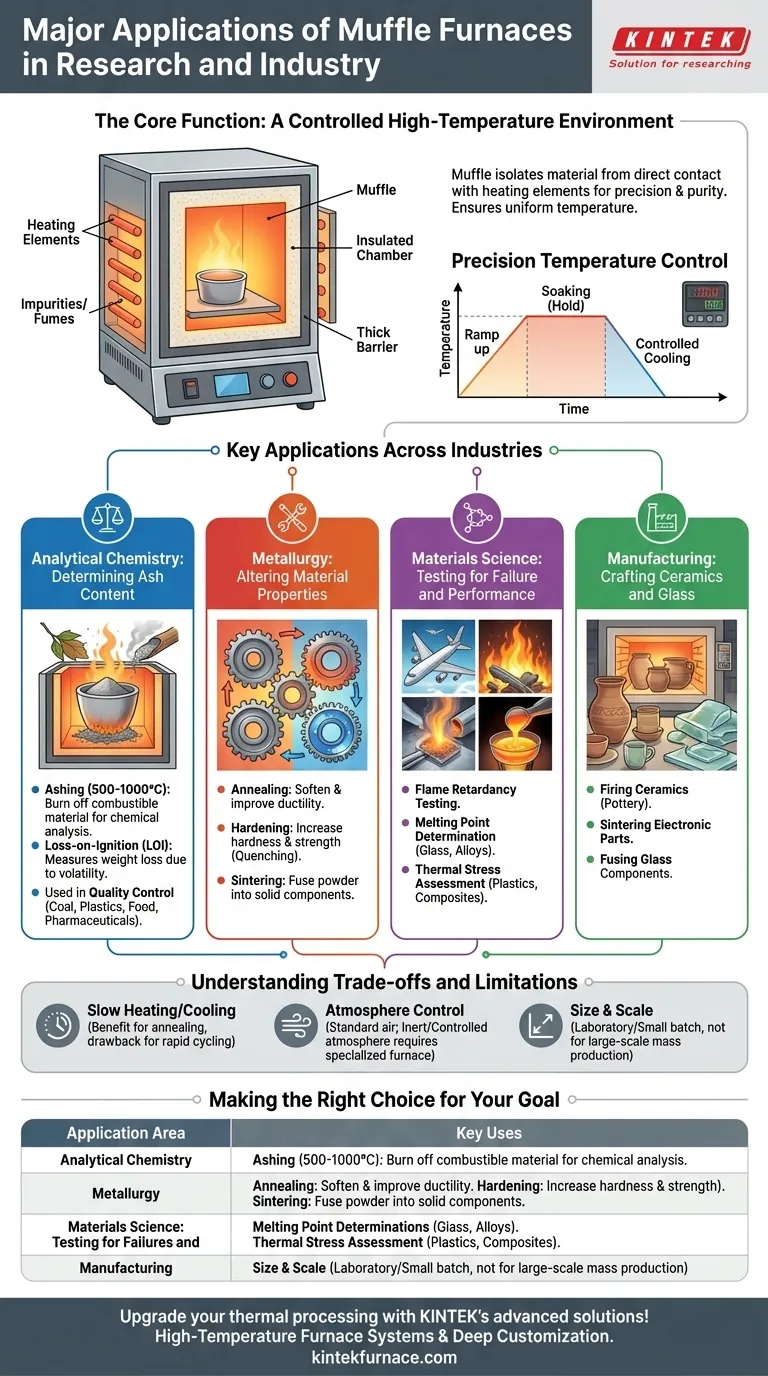

La fonction principale : un environnement haute température contrôlé

Un four muflé est plus qu'un simple four. Sa conception est fondamentale pour sa vaste gamme d'applications.

Qu'est-ce que la « Muffle » ?

La « muffle » est la chambre interne isolée du four, qui agit comme une barrière entre l'échantillon et les éléments chauffants électriques.

Cette séparation est essentielle. Elle protège l'échantillon des impuretés dégagées par les éléments chauffants et protège les éléments contre les vapeurs ou les éclaboussures de l'échantillon.

Le résultat est un environnement vierge et chauffé uniformément, ce qui est non négociable pour les analyses scientifiques sensibles et le traitement des matériaux avancés.

Contrôle précis de la température

Les fours muflés modernes offrent un contrôle exceptionnel de la température, souvent avec des cycles programmables.

Cela permet aux utilisateurs d'exécuter des profils thermiques complexes, tels que monter lentement jusqu'à une température spécifique, la maintenir pendant une durée déterminée (maintien en température), puis contrôler le taux de refroidissement. Cette reproductibilité est vitale tant pour la recherche que pour le contrôle qualité.

Applications clés dans divers secteurs

La combinaison d'un environnement propre, contrôlé et à haute température rend le four muflé indispensable dans de nombreux domaines.

Chimie analytique : Détermination de la teneur en cendres

L'une des utilisations les plus courantes est la calcination (ashing). Un échantillon, souvent organique ou polymère, est chauffé à haute température (typiquement 500-1000°C) pour brûler complètement tout le matériau combustible.

Le résidu inorganique non combustible restant constitue la cendre. En pesant l'échantillon avant et après ce processus, les analystes peuvent déterminer avec précision le pourcentage de cendre.

Il s'agit d'un test de contrôle qualité standard pour des matériaux tels que le charbon, les plastiques, les aliments et les produits pharmaceutiques. Un test connexe est la perte au feu (LOI), qui mesure la perte de poids due à la volatilité à haute température.

Métallurgie : Modification des propriétés des matériaux

L'industrie métallurgique dépend fortement des fours muflés pour divers traitements thermiques qui modifient les propriétés physiques et mécaniques des métaux.

Les processus clés comprennent :

- Recuit : Chauffer et refroidir lentement un métal pour l'adoucir, améliorer sa ductilité et soulager les contraintes internes.

- Trempe : Chauffer un métal à une température critique puis le refroidir rapidement (trempe) pour augmenter sa dureté et sa résistance.

- Frittage : Chauffer des matériaux pulvérulents en dessous de leur point de fusion pour fusionner les particules, formant un composant solide et à haute résistance. Ceci est utilisé en métallurgie des poudres et pour créer certaines pièces en céramique.

Science des matériaux : Tests de défaillance et de performance

Les ingénieurs et les chercheurs utilisent les fours muflés pour comprendre comment les matériaux se comportent sous contrainte thermique.

Cela comprend le test de la retardation de flamme des composants aérospatiaux, la détermination du point de fusion ou de fusion du verre et des alliages, et l'évaluation de la résistance des plastiques ou des composites après exposition à haute température.

Fabrication : Création de céramiques et de verre

Les fours muflés sont centraux dans la création de céramiques, d'émaux et de verre.

Des processus tels que la cuisson de l'argile pour créer de la poterie, le frittage de pièces en céramique avancée pour l'électronique, et la fusion de composants en verre ont tous lieu dans l'environnement contrôlé d'un four.

Comprendre les compromis et les limites

Bien que très polyvalent, un four muflé n'est pas la solution à tous les problèmes thermiques. Comprendre ses limites est crucial pour une application correcte.

Vitesse de chauffage et de refroidissement

En raison de leur forte isolation, la plupart des fours muflés chauffent et refroidissent relativement lentement. Cela peut être un avantage pour des processus comme le recuit, mais un inconvénient lorsque des cycles rapides sont nécessaires.

Contrôle de l'atmosphère

Un four muflé standard fonctionne avec une atmosphère d'air normale. Si un processus nécessite une atmosphère inerte ou contrôlée (par exemple, l'utilisation d'azote ou d'argon pour prévenir l'oxydation), un four spécialisé et plus coûteux est nécessaire.

Taille et échelle

Les fours muflés sont généralement conçus pour l'échelle du laboratoire ou la production en petits lots. Bien que des versions industrielles plus grandes existent, elles ne sont généralement pas utilisées pour le type de production de masse continue observé dans la fabrication d'acier ou de ciment à grande échelle.

Faire le bon choix pour votre objectif

Le choix du processus thermique approprié dépend entièrement de votre objectif.

- Si votre objectif principal est l'analyse quantitative : Votre objectif est la précision, donc un four muflé standard avec un contrôle de température précis est parfait pour la calcination ou les tests LOI.

- Si votre objectif principal est le traitement thermique métallurgique : Vous avez besoin d'un four capable d'atteindre des températures cibles spécifiques et vous pourriez devoir considérer si un contrôle de l'atmosphère est nécessaire pour prévenir l'oxydation.

- Si votre objectif principal est la R&D sur les matériaux : La polyvalence est essentielle, donc un four avec des profils de température programmables et une large plage de fonctionnement permettra la plus grande flexibilité expérimentale.

En comprenant sa fonction principale comme source de chaleur propre et contrôlée, vous pouvez appliquer le four muflé pour résoudre un éventail incroyable de défis techniques.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés |

|---|---|

| Chimie analytique | Calcination (Ashing), Perte au feu (LOI) pour le contrôle qualité du charbon, des plastiques, des aliments et des produits pharmaceutiques |

| Métallurgie | Recuit, trempe, frittage pour modifier les propriétés des métaux |

| Science des matériaux | Test de résistance au feu, détermination du point de fusion, évaluations d'exposition à haute température |

| Fabrication | Cuisson des céramiques, frittage de pièces électroniques, fusion de composants en verre |

Améliorez votre traitement thermique avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours muflés, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit une adaptation précise à vos besoins expérimentaux uniques, que ce soit en chimie analytique, en métallurgie ou en R&D sur les matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la précision de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite