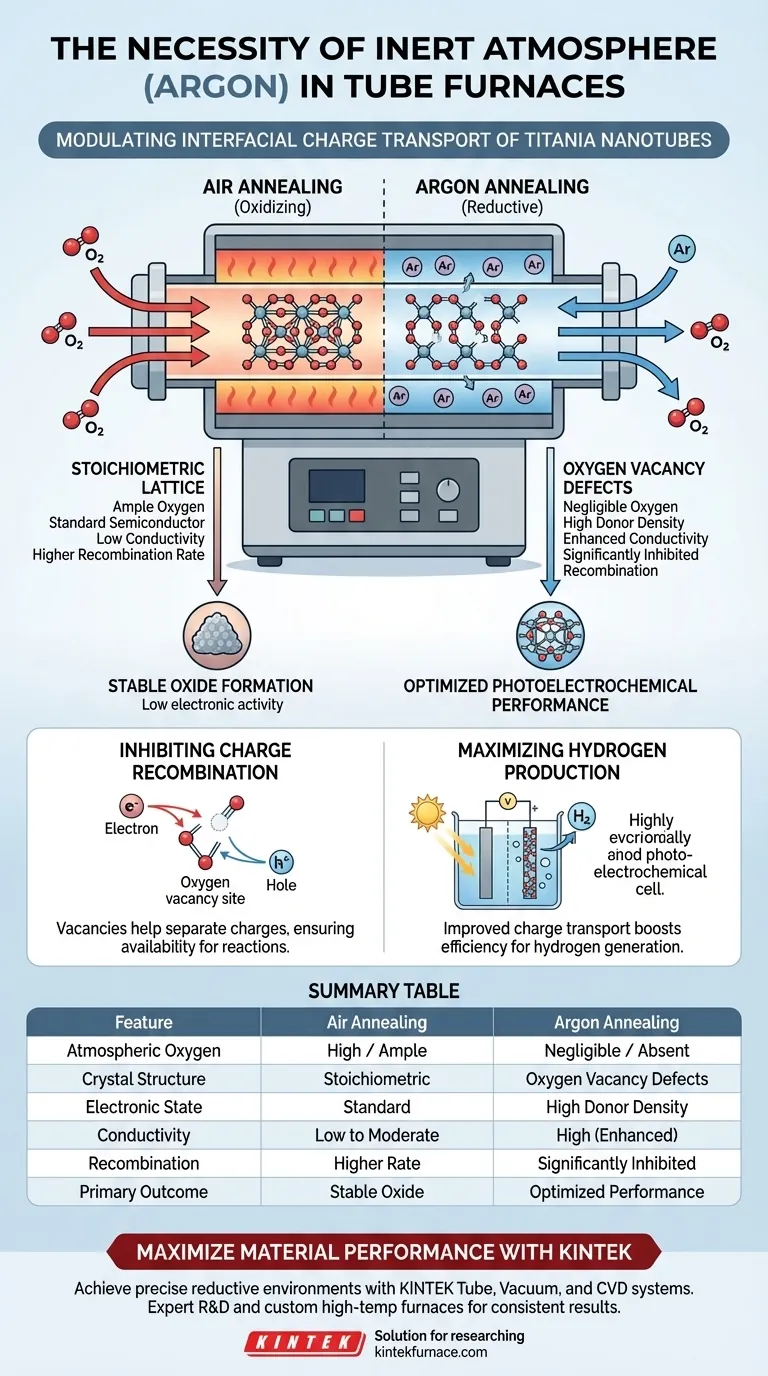

La principale nécessité d'introduire une atmosphère inerte comme l'argon dans un four tubulaire est de créer un environnement contrôlé, déficient en oxygène, pendant le processus de recuit. En excluant l'oxygène atmosphérique, vous forcez les nanotubes de titane à subir un changement réducteur, conduisant à la formation délibérée d'imperfections structurelles connues sous le nom de lacunes d'oxygène.

Point clé à retenir L'introduction d'argon empêche l'oxydation qui se produirait naturellement à l'air, favorisant plutôt un environnement réducteur qui génère des défauts de lacunes d'oxygène. Ces défauts spécifiques sont la clé pour débloquer une conductivité électronique plus élevée et minimiser la recombinaison de charge, ce qui se traduit directement par une production d'hydrogène photoélectrochimique supérieure.

Le mécanisme d'ingénierie des défauts

Créer un environnement réducteur

Le recuit standard à l'air fournit une quantité suffisante d'oxygène au matériau, créant un réseau cristallin stœchiométrique (parfaitement équilibré).

Pour moduler le transport de charge, vous devez perturber cet équilibre. L'introduction d'argon crée une atmosphère réductrice, privant l'environnement d'oxygène pendant le chauffage du matériau.

Générer des lacunes d'oxygène

Dans ces conditions inertes, les atomes d'oxygène quittent le réseau cristallin du titane.

Cette élimination crée des défauts de lacunes d'oxygène. Ce ne sont pas des erreurs, mais des modifications structurelles calculées nécessaires pour altérer le comportement électronique des nanotubes.

Moduler les propriétés électroniques

Augmenter la densité de donneurs

L'introduction de lacunes d'oxygène modifie fondamentalement la structure électronique du titane.

Ces lacunes agissent comme des donneurs d'électrons. Par conséquent, la densité de donneurs du matériau augmente considérablement par rapport aux échantillons recuits dans des environnements riches en oxygène.

Améliorer la conductivité électronique

Une conséquence directe de l'augmentation de la densité de donneurs est l'amélioration de la conductivité.

Les lacunes d'oxygène facilitent le mouvement des électrons à travers le matériau. Cela augmente la conductivité électronique globale, rendant les nanotubes plus efficaces pour transporter les porteurs de charge.

Améliorer les performances photoélectrochimiques

Inhiber la recombinaison de charge

L'un des plus grands défis des systèmes photoélectrochimiques est la tendance des électrons et des trous photogénérés à se recombiner avant de pouvoir effectuer un travail utile.

Les lacunes d'oxygène générées par l'atmosphère d'argon inhibent efficacement cette recombinaison. Elles aident à séparer les charges, garantissant qu'elles restent disponibles pour les réactions chimiques.

Maximiser la production d'hydrogène

Le résultat final de ces modifications est une augmentation tangible de l'efficacité de la réaction.

Parce que le transport de charge est amélioré et que la recombinaison est supprimée, le système atteint une augmentation substantielle de l'efficacité de production d'hydrogène photoélectrochimique.

Comprendre les compromis opérationnels

Le coût du contrôle atmosphérique

La nécessité d'une atmosphère inerte implique un compromis entre la complexité du processus et les performances du matériau.

Vous ne pouvez pas obtenir ces états de haute conductivité dans un four à air libre. Si de l'oxygène est présent, il "réparera" les lacunes, ramenant le matériau à un état stœchiométrique moins conducteur. Par conséquent, un contrôle environnemental strict est le coût inévitable d'un transport de charge haute performance.

Faire le bon choix pour votre objectif

Pour déterminer si une atmosphère d'argon est nécessaire pour votre application spécifique, considérez vos métriques de performance :

- Si votre objectif principal est de maximiser la conductivité : Vous devez utiliser une atmosphère inerte pour générer les lacunes d'oxygène qui augmentent la densité de donneurs.

- Si votre objectif principal est une production d'hydrogène efficace : Vous avez besoin de l'environnement réducteur pour inhiber la recombinaison électron-trou, qui est le principal mécanisme de perte dans ces systèmes.

En contrôlant l'atmosphère, vous transformez le titane d'un simple semi-conducteur en un matériau de transport de charge très efficace.

Tableau récapitulatif :

| Caractéristique | Recuit à l'air (oxydant) | Recuit à l'argon (réducteur) |

|---|---|---|

| Oxygène atmosphérique | Élevé / Abondant | Négligeable / Absent |

| Structure cristalline | Stœchiométrique (Parfait) | Défauts de lacunes d'oxygène |

| État électronique | Semi-conducteur standard | Haute densité de donneurs |

| Conductivité | Faible à modérée | Élevée (améliorée) |

| Recombinaison | Taux plus élevé | Significativement inhibée |

| Résultat principal | Formation d'oxyde stable | Performances photoélectrochimiques optimisées |

Maximisez les performances de votre matériau avec KINTEK

Atteindre l'environnement réducteur précis pour la modulation des nanotubes de titane nécessite un contrôle atmosphérique sans compromis. KINTEK fournit des systèmes de fours tubulaires, sous vide et CVD leaders de l'industrie, conçus pour maintenir des environnements inertes de haute pureté, garantissant une génération constante de lacunes d'oxygène pour votre recherche.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos paramètres expérimentaux uniques. Ne laissez pas les interférences atmosphériques compromettre vos résultats — collaborez avec KINTEK pour obtenir une conductivité électronique et une efficacité de production d'hydrogène supérieures.

Prêt à améliorer votre traitement thermique ? Contactez nos experts dès aujourd'hui pour trouver la solution de four personnalisé parfaite pour votre laboratoire.

Guide Visuel

Références

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels sont les avantages du contrôle de l'atmosphère et des capacités haute température dans un four tubulaire ? Débloquez la précision dans le traitement des matériaux

- Quelle est l'utilisation principale d'un four tubulaire de laboratoire dans les processus de carbonisation de la biomasse ? Precision Biochar Engineering

- Quelles sont les avancées récentes dans la technologie des fours tubulaires de 70 mm ? Découvrez les innovations en matière de précision et d'automatisation

- Quelle température le système de refroidissement par eau maintient-il dans les fours tubulaires à quartz ? Assurer l'intégrité de l'étanchéité à 20°C

- Pourquoi un four tubulaire de qualité industrielle est-il essentiel pour la réduction du SrMo1−xMnxO4 ? Maîtriser la synthèse d'anodes SOFC

- Quelles caractéristiques de sécurité sont incluses dans un four tubulaire vertical ? Assurez la protection de l'opérateur et de l'équipement

- Dans quels domaines et pour quels processus les fours à tube vertical sont-ils largement utilisés ? Libérez le traitement précis des matériaux

- Comment un four de frittage de tubes de haute précision contribue-t-il à la formation de la structure cristalline du Li3-3xScxSb ?