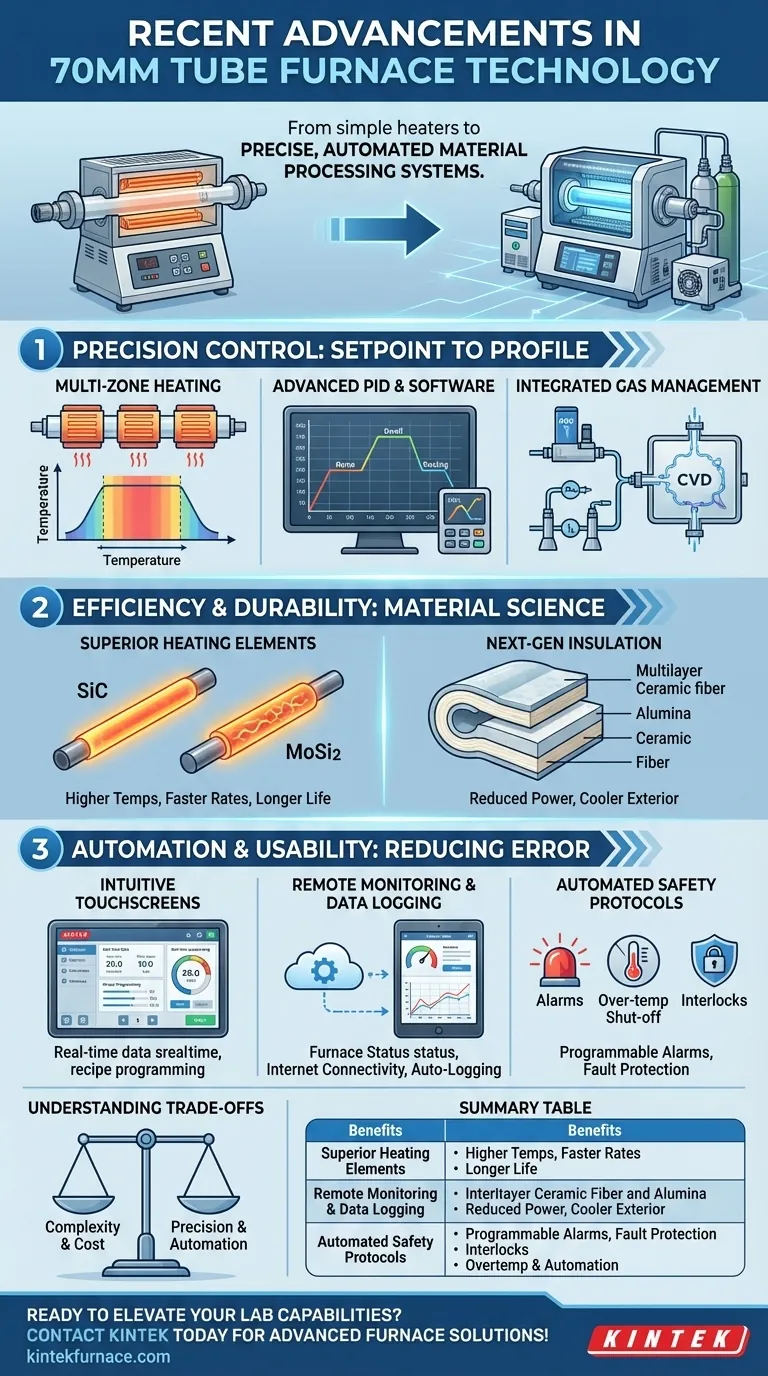

Les avancées récentes dans la technologie des fours tubulaires de 70 mm ont transformé ces appareils, passant de simples éléments chauffants à des systèmes de traitement de matériaux précis et automatisés. Les améliorations clés se concentrent sur l'obtention d'une uniformité de température supérieure, d'un contrôle plus strict de l'atmosphère de traitement et d'une efficacité et d'une sécurité opérationnelles accrues. Ces changements sont le fruit d'améliorations des logiciels de contrôle, des matériaux d'isolation et des éléments chauffants eux-mêmes.

L'idée principale est que les fours tubulaires modernes ne se contentent plus d'atteindre une température cible. Ce sont des outils sophistiqués où les profils thermiques, le flux de gaz et l'enregistrement des données sont intégrés dans un processus unique, programmable et hautement reproductible.

Contrôle de précision : Du point de consigne au profil de processus

L'objectif principal de tout four est le contrôle de la température, mais les systèmes modernes ont redéfini ce que signifie le "contrôle". L'accent s'est déplacé de la simple maintenance d'une température statique à l'exécution précise d'un profil de processus complexe à plusieurs étapes.

L'essor du chauffage multizone

Pour un tube de 70 mm de diamètre, maintenir une température uniforme sur une longueur significative est un défi majeur. Les fours à zone unique ont intrinsèquement des extrémités plus froides.

Le chauffage multizone, généralement avec trois ou même cinq zones de chauffage indépendantes, résout directement ce problème. Chaque zone possède son propre capteur et contrôleur, permettant au système de compenser les pertes aux extrémités et de créer une zone de température plate beaucoup plus grande et hautement uniforme au centre du tube.

Contrôleurs PID avancés et logiciels

Les fours modernes utilisent des contrôleurs PID (Proportionnel-Intégral-Dérivé) avancés avec des capacités d'auto-réglage. Cela minimise le dépassement de température et permet au four d'atteindre son point de consigne rapidement et de manière stable.

Ce matériel est associé à un logiciel sophistiqué qui permet aux utilisateurs de programmer des recettes complexes à plusieurs étapes, impliquant des vitesses de rampe spécifiques, des temps de maintien et des profils de refroidissement.

Gestion intégrée du gaz

Auparavant, le contrôle de l'atmosphère gazeuse était une tâche manuelle distincte. Les systèmes avancés d'aujourd'hui disposent de contrôleurs de débit massique (MFC) intégrés.

Ces MFC sont programmés directement dans la recette thermique. Cela signifie que vous pouvez automatiquement changer les types de gaz ou les débits à des points spécifiques du cycle de chauffage, permettant des processus entièrement automatisés comme le dépôt chimique en phase vapeur (CVD) ou des cycles de recuit complexes.

Efficacité et durabilité : La science des matériaux au cœur

Les avancées ne concernent pas seulement l'électronique, mais aussi les matériaux fondamentaux utilisés pour construire le four. Ces améliorations conduisent à de meilleures performances, à des coûts d'exploitation inférieurs et à une durée de vie opérationnelle plus longue.

Éléments chauffants supérieurs

De nombreux fours modernes ont dépassé les éléments métalliques traditionnels. Les modèles haute performance utilisent désormais des éléments chauffants fabriqués en carbure de silicium (SiC) ou en disiliciure de molybdène (MoSi2).

Ces matériaux offrent des températures de fonctionnement maximales significativement plus élevées, des vitesses de montée en température plus rapides et une plus grande longévité, en particulier lorsqu'ils sont utilisés dans des environnements chimiques réactifs.

Isolation de nouvelle génération

Les améliorations de l'isolation graduée, en alumine de haute pureté et en fibre céramique ont un impact direct sur les performances. Cette isolation supérieure réduit les pertes de chaleur, ce qui diminue la consommation d'énergie globale.

Un avantage secondaire est un corps de four externe plus frais, ce qui améliore la sécurité de l'opérateur et réduit la charge thermique sur l'environnement du laboratoire.

Automatisation et convivialité : Réduction de l'erreur humaine

Une tendance majeure est le passage à l'automatisation et aux interfaces conviviales, conçues pour simplifier le fonctionnement, améliorer la répétabilité et assurer l'intégrité du processus.

Interfaces intuitives à écran tactile

Les contrôleurs rudimentaires à boutons sont remplacés par des interfaces à écran tactile haute résolution. Ces écrans graphiques simplifient la programmation de recettes complexes et fournissent une visualisation claire et en temps réel des paramètres du processus.

Surveillance à distance et enregistrement des données

De nombreux fours disposent désormais d'une connectivité Internet pour le fonctionnement et la surveillance à distance. Les opérateurs peuvent suivre un long processus depuis leur bureau et recevoir des alertes automatiques en cas de problème.

Il est crucial que ces systèmes permettent l'enregistrement automatique de tous les paramètres clés (température, temps et débit de gaz), créant un enregistrement essentiel pour le contrôle qualité, les rapports de recherche et la validation des processus.

Protocoles de sécurité automatisés

Les fonctions de sécurité modernes sont directement intégrées au système de contrôle. Cela inclut des alarmes programmables, un arrêt automatique en cas de surchauffe et des verrouillages qui peuvent arrêter automatiquement le débit de gaz en cas de défaillance du système.

Comprendre les compromis

Bien que ces avancées offrent des capacités significatives, elles s'accompagnent de considérations qui doivent être mises en balance avec vos besoins spécifiques.

Complexité vs. Simplicité

Un four multizone avec gestion de gaz intégrée est un outil puissant, mais il est aussi plus complexe à programmer et à entretenir qu'une unité de base à zone unique. Pour des traitements thermiques simples et non critiques, la complexité supplémentaire peut ne pas être nécessaire.

Le coût des fonctionnalités avancées

Chaque caractéristique majeure (contrôle multizone, contrôleurs de débit massique, logiciel avancé) ajoute au prix d'achat initial. Vous devez effectuer une analyse coûts-avantages pour vous assurer que l'investissement est justifié par la précision et l'automatisation requises du processus.

Compatibilité des matériaux

Le choix de l'élément chauffant et du matériau du tube (par exemple, quartz, alumine, saphir) est critique et dépend entièrement de la chimie de votre processus et de la température maximale. Un élément comme le MoSi2 est robuste mais peut être dégradé par certaines atmosphères, il doit donc être soigneusement adapté à l'application.

Faire le bon choix pour votre application

Choisir le bon four nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est la répétabilité et l'uniformité du processus : Privilégiez un système de chauffage multizone avec un contrôleur PID avancé et programmable.

- Si votre objectif principal est le traitement sous atmosphère contrôlée : Vous devez investir dans un système avec des contrôleurs de débit massique entièrement intégrés.

- Si votre objectif principal est la recherche à haut débit ou le contrôle qualité : Recherchez un four avec un écran tactile intuitif, le stockage de recettes et l'enregistrement automatique des données.

- Si votre objectif principal est le travail à haute température (au-dessus de 1500 °C) : Spécifiez des éléments chauffants en MoSi2 et l'isolation en alumine de haute pureté et le tube de four appropriés.

En comprenant ces avancées spécifiques, vous pouvez sélectionner un four qui fonctionne comme un instrument précis, adapté à votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Avancée | Avantage clé |

|---|---|

| Chauffage multizone | Amélioration de l'uniformité de la température sur toute la longueur du tube |

| Contrôleurs PID avancés | Contrôle précis et stable de la température avec auto-réglage |

| Gestion intégrée des gaz | Contrôle automatisé du débit de gaz pour des processus tels que le CVD |

| Éléments chauffants supérieurs | Températures plus élevées, vitesses de montée en température plus rapides et durée de vie plus longue |

| Isolation améliorée | Réduction de la consommation d'énergie et amélioration de la sécurité |

| Interfaces à écran tactile | Programmation conviviale et surveillance en temps réel |

| Surveillance à distance | Connectivité Internet pour un fonctionnement et des alertes à distance |

| Protocoles de sécurité automatisés | Alarmes et arrêts intégrés pour l'intégrité du processus |

Prêt à améliorer les capacités de votre laboratoire avec une technologie de four tubulaire de pointe ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une forte personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez axé sur le contrôle de précision, l'automatisation ou le traitement à haute température, nous sommes là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos innovations peuvent bénéficier à votre recherche ou à votre production !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision