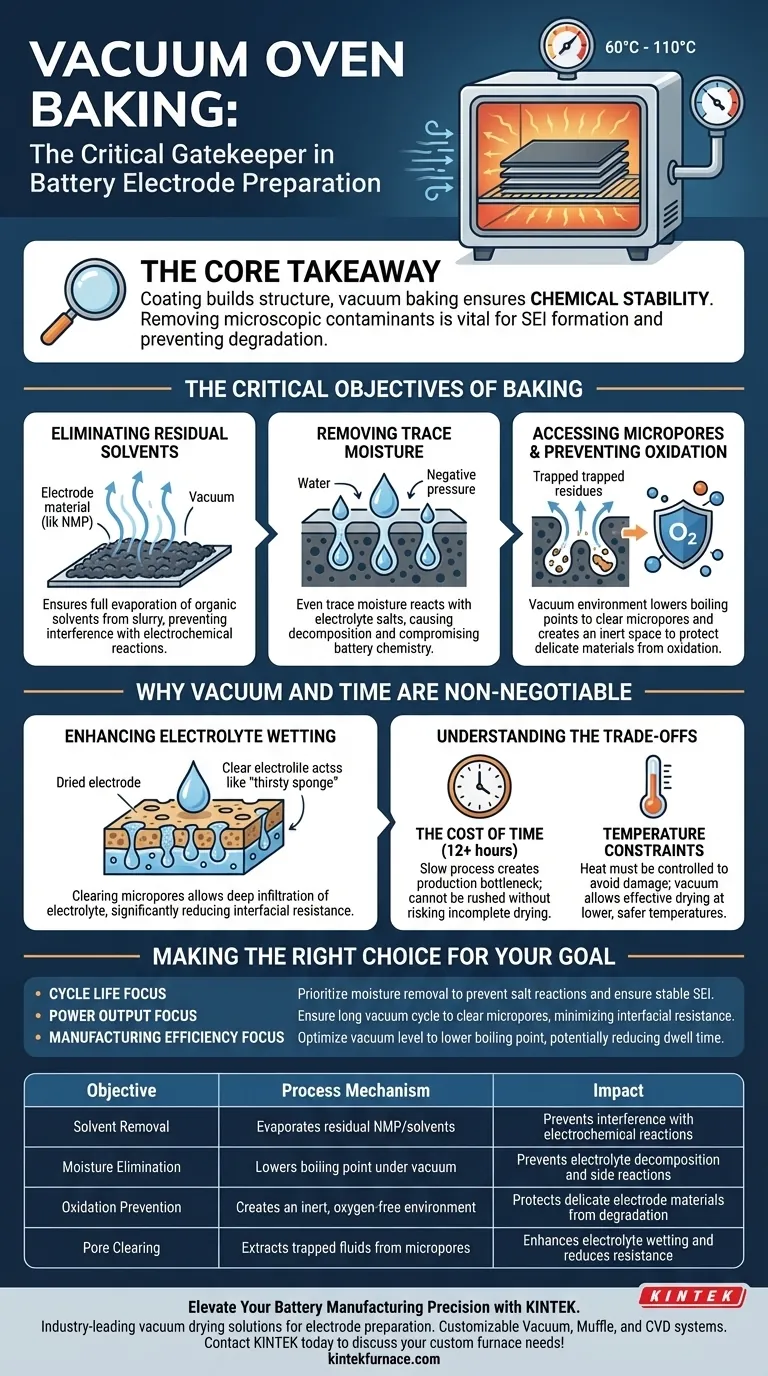

La cuisson des feuilles d'électrodes dans un four sous vide est une étape de purification critique qui fonctionne comme le dernier « gardien » avant l'assemblage de la cellule. En soumettant les feuilles enduites à la chaleur (généralement de 60°C à 110°C) sous pression négative pendant de longues périodes (souvent 12 heures ou toute une nuit), vous assurez l'extraction complète des solvants organiques polaires résiduels, tels que le NMP, et des traces d'humidité profondément incrustées.

Le point essentiel à retenir Alors que le revêtement construit la structure de l'électrode, la cuisson sous vide assure sa stabilité chimique. Ne pas éliminer les contaminants microscopiques entraîne la décomposition de l'électrolyte et une mauvaise formation de l'interface solide-électrolyte (SEI), causant une dégradation permanente des performances et de la sécurité de la batterie.

Les objectifs critiques de la cuisson

Élimination des solvants résiduels

Le processus de revêtement repose souvent sur des solvants comme le NMP (N-méthyl-2-pyrrolidone) pour créer une suspension.

Cependant, une fois l'électrode formée, ces solvants deviennent des contaminants.

Une cuisson prolongée assure que ces solvants organiques s'évaporent complètement du matériau, les empêchant d'interférer avec les réactions électrochimiques de la cellule.

Élimination des traces d'humidité

L'eau est l'ennemi de la longévité de la batterie.

Même des traces d'humidité adsorbées de l'air peuvent réagir avec les sels de l'électrolyte pendant le fonctionnement.

Cette réaction déclenche la décomposition de l'électrolyte et des réactions secondaires indésirables, qui compromettent la chimie interne de la batterie immédiatement après la charge.

Pourquoi le vide et le temps sont non négociables

Accès aux micropores

Les électrodes sont des structures très poreuses avec des géométries internes complexes.

Le séchage de surface est insuffisant ; l'environnement sous vide abaisse le point d'ébullition des liquides, permettant l'extraction de l'humidité et des solvants des profondeurs des micropores.

Cela garantit que les surfaces actives internes sont propres et entièrement accessibles.

Prévention de l'oxydation

Le séchage thermique standard utilise de l'air chaud, qui introduit de l'oxygène dans le matériau.

Un four sous vide extrait l'air, créant un environnement inerte.

Cela empêche l'oxydation des matériaux d'électrode délicats qui se dégraderaient autrement sous des méthodes de chauffage conventionnelles.

Amélioration du mouillage de l'électrolyte

Une électrode complètement séchée est essentiellement une éponge « assoiffée ».

En éliminant les résidus des micropores, vous permettez à l'électrolyte (tel que le gel PVA-KOH ou ses variations liquides) de s'infiltrer efficacement dans les réseaux d'électrodes.

Cette infiltration profonde réduit considérablement la résistance interfaciale, améliorant la capacité de la batterie à délivrer de la puissance.

Comprendre les compromis

Le coût du temps

Le processus est intrinsèquement lent, nécessitant souvent un traitement de 12 heures ou toute une nuit.

Cela crée un goulot d'étranglement dans la production, car les feuilles ne peuvent pas être précipitées à cette étape sans risquer un séchage incomplet.

Contraintes de température

Bien que la chaleur accélère le séchage, elle doit être strictement contrôlée (par exemple, de 60°C à 110°C).

Une chaleur excessive peut endommager le liant ou les matériaux actifs, tandis qu'une chaleur insuffisante ne parvient pas à mobiliser les solvants piégés.

Le vide aide à atténuer cela en permettant l'évaporation à des températures plus basses et plus sûres.

Faire le bon choix pour votre objectif

Pour optimiser votre processus d'assemblage de batteries, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est la durée de vie en cycle : Privilégiez l'élimination de l'humidité pour éviter les réactions de sel et assurer une interface solide-électrolyte (SEI) stable.

- Si votre objectif principal est la puissance de sortie : Assurez-vous que le cycle sous vide est suffisamment long pour dégager les micropores, minimisant ainsi la résistance interfaciale pour un meilleur mouillage de l'électrolyte.

- Si votre objectif principal est l'efficacité de fabrication : Optimisez le niveau de vide pour abaisser le point d'ébullition, réduisant potentiellement le temps de séjour requis sans augmenter les températures.

En fin de compte, la cuisson sous vide n'est pas seulement une étape de séchage ; c'est le processus fondamental qui prépare la surface de l'électrode à une interaction électrochimique stable.

Tableau récapitulatif :

| Objectif | Mécanisme du processus | Impact sur les performances de la batterie |

|---|---|---|

| Élimination des solvants | Évaporation du NMP/solvants résiduels | Prévient l'interférence avec les réactions électrochimiques |

| Élimination de l'humidité | Abaisse le point d'ébullition sous vide | Prévient la décomposition de l'électrolyte et les réactions secondaires |

| Prévention de l'oxydation | Crée un environnement inerte, sans oxygène | Protège les matériaux d'électrode délicats de la dégradation |

| Nettoyage des pores | Extraction des fluides piégés des micropores | Améliore le mouillage de l'électrolyte et réduit la résistance |

Élevez la précision de votre fabrication de batteries avec KINTEK

Ne laissez pas l'humidité ou les solvants résiduels compromettre la durée de vie en cycle et la sécurité de votre cellule. KINTEK propose des solutions de séchage sous vide leaders de l'industrie, spécialement conçues pour les exigences rigoureuses de la préparation des électrodes.

Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes sous vide, de muffles et de CVD, tous entièrement personnalisables selon vos exigences spécifiques de température et de pression. Que vous optimisiez pour une durée de vie en cycle plus longue ou une puissance de sortie maximale, nos fours de laboratoire haute température garantissent que vos matériaux sont purifiés pour des performances électrochimiques stables.

Prêt à optimiser votre processus d'assemblage ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment le traitement thermique alcalin renforcé à l'oxygène profite-t-il à la pâte de cellulose de haute pureté ? Obtenez un rendement supérieur en fibres

- Quelle est la fonction d'un four électrique industriel dans la préparation de l'alliage Al-Cu 224 ? Optimisez votre production de métaux

- Pourquoi un nettoyage chimique ou mécanique est-il nécessaire après un revêtement par diffusion à haute température ? Assurer la précision et la qualité

- Quelle est la fonction d'un four de séchage industriel dans la préparation de catalyseurs ZnZrOx ? Assurer une adsorption uniforme des précurseurs métalliques

- Quel rôle le contrôle précis de la température joue-t-il dans les tests de lixiviation des déchets nucléaires ? Assurer des évaluations de sécurité précises

- Pourquoi utilise-t-on un four de précision pour sécher les noyaux de cerise lavés ? Optimisez la production de charbon actif

- Pourquoi un autoclave en acier inoxydable à haute pression est-il requis pour le charbon actif ? Optimisez la synthèse de carbone haute performance

- Comment les fours de recuit à haute température assurent-ils l'équilibre dans les alliages Bi2Se3-Nd2Se3 ? Solutions expertes de contrôle thermique