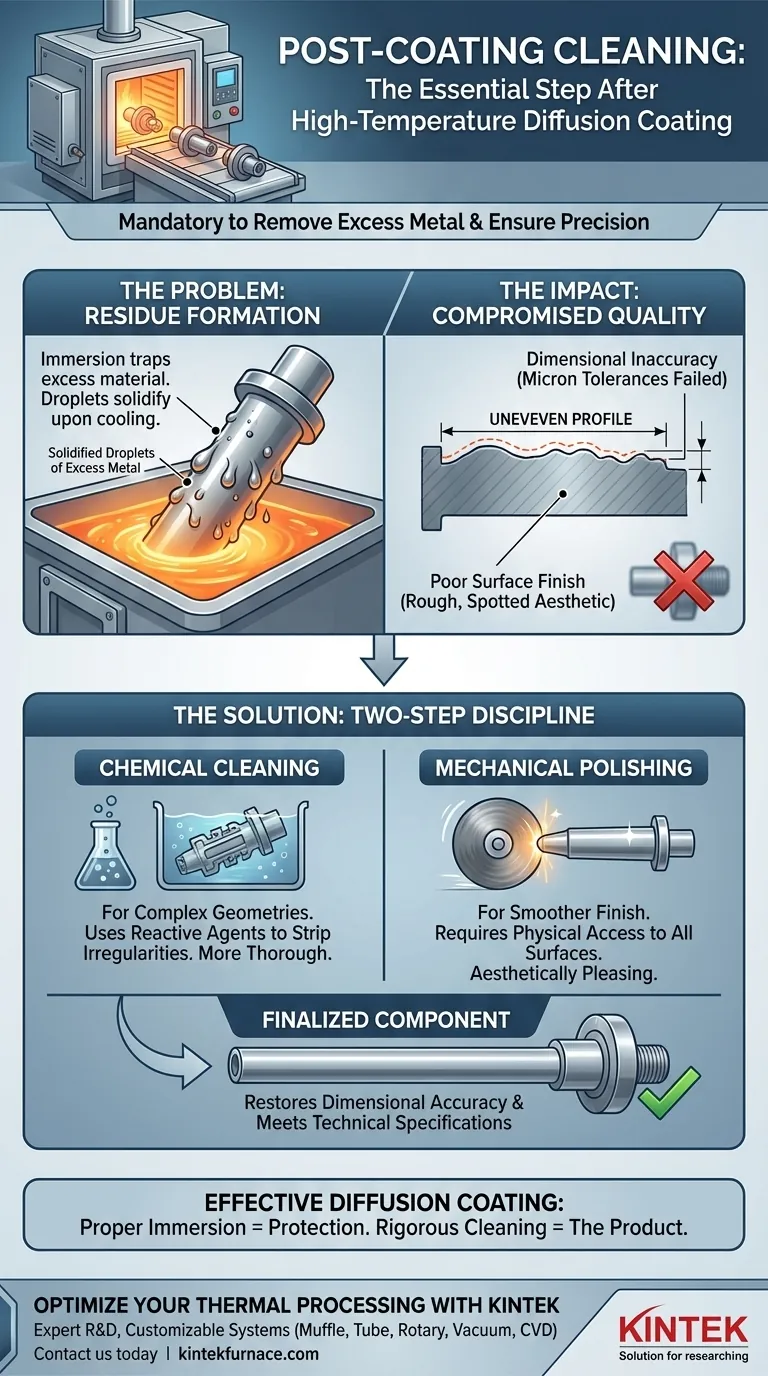

Un nettoyage chimique ou mécanique est obligatoire pour éliminer les gouttelettes solidifiées de métal en excès qui adhèrent à la surface du composant après le processus de revêtement. Étant donné que le revêtement par diffusion à haute température implique l'immersion des pièces dans des bains de métaux à bas point de fusion, ces dépôts résiduels peuvent déformer les dimensions de la pièce et ruiner sa finition de surface, la rendant impropre aux applications de précision.

Le processus d'immersion repose sur le "mouillage" pour créer le revêtement, mais ce mécanisme piège inévitablement un excès de matière à la surface. Le nettoyage n'est pas simplement cosmétique ; c'est une étape critique pour éliminer ces irrégularités et garantir que la pièce respecte ses spécifications techniques.

La mécanique de la formation des résidus

L'environnement d'immersion

Le processus de revêtement par diffusion nécessite que le produit soit entièrement immergé dans des bains de métaux à bas point de fusion.

Cette immersion assure une couverture complète et permet aux réactions chimiques nécessaires de se produire au niveau de la surface.

Les suites du refroidissement

Une fois les spécimens retirés du bain et laissés refroidir, le métal liquide ne s'écoule pas complètement.

De petites gouttelettes de bain résiduel adhèrent à la surface et se solidifient. Bien que le revêtement lui-même fasse partie intégrante de la pièce, ces gouttelettes sont un excès superficiel.

Impact sur la qualité de la pièce

Précision dimensionnelle compromise

En ingénierie de précision, les tolérances sont souvent mesurées en microns.

Les gouttelettes solidifiées créent un profil de surface irrégulier, affectant négativement la précision dimensionnelle de la pièce. Sans nettoyage, la pièce pourrait ne pas s'intégrer à son assemblage ou ne pas fonctionner comme prévu.

Normes esthétiques et de surface

Au-delà des dimensions, le résidu crée une apparence rugueuse ou tachetée.

Cela dégrade considérablement la qualité esthétique du composant. Pour répondre aux exigences techniques standard, la surface doit être uniforme et propre.

Comprendre les compromis

La nécessité du post-traitement

Un compromis majeur de la méthode de diffusion par immersion est qu'elle ne produit pas un produit fini "en forme nette" immédiatement après refroidissement.

Les fabricants doivent tenir compte du temps et du coût d'une étape secondaire : le nettoyage ou le polissage. C'est une étape inévitable pour combler le fossé entre l'état brut revêtu et un produit technique fini.

Choix du processus

La référence note que le nettoyage chimique ou le polissage mécanique peuvent être utilisés.

Le polissage mécanique peut offrir une finition plus lisse mais nécessite un accès physique à toutes les surfaces. Le nettoyage chimique peut être plus approfondi pour les géométries complexes mais implique la manipulation d'agents réactifs.

Finalisation du composant pour utilisation

Pour vous assurer que vos pièces revêtues sont prêtes à l'emploi, vous devez adapter le processus de nettoyage à vos exigences spécifiques.

- Si votre priorité est la précision dimensionnelle : Employez des méthodes de nettoyage qui éliminent agressivement tous les points hauts et les gouttelettes pour restaurer la pièce à ses tolérances spécifiées exactes.

- Si votre priorité est la qualité visuelle : Privilégiez le polissage mécanique pour obtenir une finition de surface uniforme, esthétiquement agréable et exempte d'irrégularités.

Un revêtement par diffusion efficace est une discipline en deux étapes : l'immersion appropriée crée la protection, mais un nettoyage rigoureux crée le produit.

Tableau récapitulatif :

| Aspect | Problème sans nettoyage | Objectif du post-traitement |

|---|---|---|

| Précision dimensionnelle | Les gouttelettes solidifiées provoquent des profils irréguliers et des échecs de tolérance. | Restaure les dimensions exactes pour l'ingénierie de précision. |

| Finition de surface | Apparence rugueuse, tachetée et esthétiquement médiocre. | Produit une finition lisse, uniforme et professionnelle. |

| Ajustement fonctionnel | L'excès de matière empêche un assemblage correct. | Garantit que les pièces s'ajustent et fonctionnent dans leurs systèmes désignés. |

| Méthode de traitement | Le métal résiduel à bas point de fusion reste. | Utilise des moyens chimiques ou mécaniques pour éliminer les irrégularités. |

Optimisez votre traitement thermique avec KINTEK

Le revêtement de précision n'est aussi bon que sa finition. Chez KINTEK, nous comprenons que le revêtement par diffusion à haute température nécessite un équipement adéquat et un post-traitement rigoureux pour répondre aux spécifications techniques. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables selon vos besoins uniques en laboratoire et dans l'industrie.

Prêt à améliorer vos propriétés matérielles et à obtenir une précision dimensionnelle supérieure ? Contactez nos experts dès aujourd'hui pour trouver la solution de four à haute température parfaite pour votre application !

Guide Visuel

Références

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les procédures de prétraitement requises pour un réacteur en acier inoxydable ? Maximiser le succès des réactions d'hydrures métalliques

- Pourquoi un système de chauffage à température contrôlée est-il requis pour la cuisson des électrodes en argent ? Assurer des contacts ohmiques de précision

- Pourquoi les faisceaux laser à haute énergie et les systèmes de contrôle de précision sont-ils nécessaires pour le PBF ? Fabrication de céramiques de maître

- Conditions de processus pour les expériences thermiques de revêtement HEA : Assurer une stabilité de 800 °C et une endurance de 1680 heures.

- Pourquoi un four de haute précision est-il requis pour la synthèse de Li22Sn5 ? Assurer la stabilité de l'alliage en phase pure

- Comment les fours de laboratoire à haute température et la trempe à l'air se coordonnent-ils dans la synthèse o-LISO ? Maîtriser la transition thermique

- Quels sont les avantages en termes de consommation d'énergie d'un système de pré-traitement industriel par micro-ondes ? Économisez plus de 50 % d'énergie

- Quelle est la fonction d'une étuve de séchage dans le processus de post-traitement des nanoparticules de MgO dopées au Ni et au Zn ?