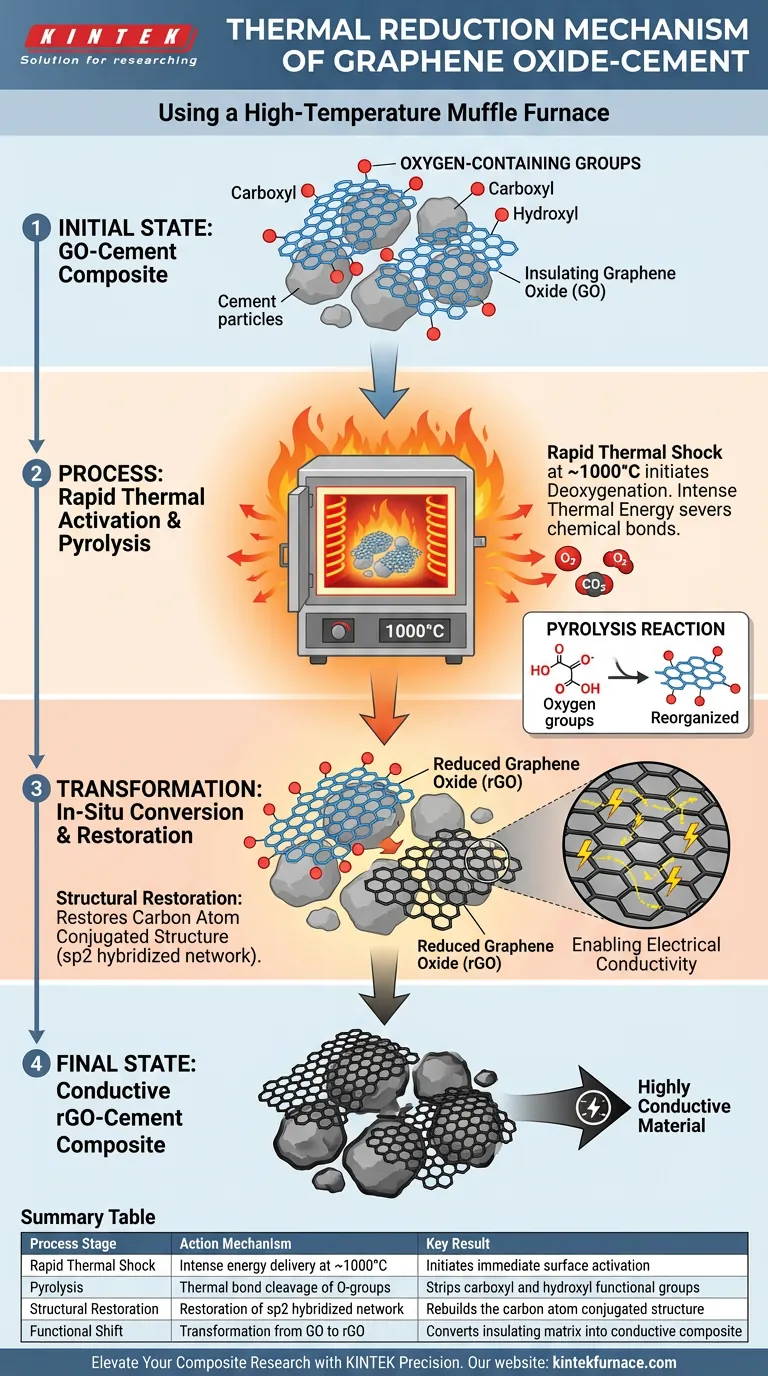

La réduction thermique de l'oxyde de graphène (GO) dans une matrice de ciment est fondamentalement un processus d'activation thermique rapide et de décomposition chimique. En utilisant un four à moufle à haute température pour atteindre des températures d'environ 1000°C, vous induisez une réaction de pyrolyse qui élimine systématiquement les groupes fonctionnels instables contenant de l'oxygène. Cela facilite efficacement la conversion in situ de l'oxyde de graphène isolant en oxyde de graphène réduit (rGO) hautement conducteur.

Idée clé : Le four à moufle ne se contente pas de sécher le matériau ; il agit comme un réacteur de "désoxygénation". En appliquant une énergie thermique intense, vous rompez les liaisons des groupes carboxyle et hydroxyle, restaurant ainsi la structure conjuguée des atomes de carbone et transformant les propriétés électriques du matériau.

Le Mécanisme d'Activation Thermique

Choc Thermique Rapide

La fonction principale du four à moufle à haute température dans ce contexte est de fournir une source de chaleur stable et intense.

Lorsque le ciment adsorbé par le GO est exposé à des températures telles que 1000°C, l'énergie thermique agit immédiatement sur les couches adsorbées en surface. Cette livraison rapide d'énergie est essentielle pour initier des réactions qui ne se produiraient pas aux températures de durcissement standard.

Pyrolyse et Désoxygénation

Au niveau moléculaire, le mécanisme est défini par la pyrolyse.

L'oxyde de graphène est chargé de groupes fonctionnels contenant de l'oxygène, spécifiquement des groupes carboxyle et hydroxyle. Ces groupes sont thermiquement instables. La chaleur du four provoque la rupture de ces liaisons chimiques, "évaporant" ainsi efficacement les composants oxygénés de la structure carbonée.

Conversion In Situ

Ce processus est unique car il se produit in situ, c'est-à-dire que la transformation a lieu directement sur la surface du ciment.

Le GO n'est pas réduit séparément puis ajouté ; il est réduit pendant qu'il est adsorbé sur les particules de ciment. Cela crée un composite profondément intégré où la transition du GO au rGO se produit dans le cadre physique final du matériau.

Restauration Structurelle et Fonctionnelle

Restauration de la Structure Carbonée

L'élimination des groupes oxygénés a un impact structurel profond.

Au fur et à mesure que les atomes d'oxygène sont expulsés, le matériau subit une réorganisation. Cela restaure la structure conjuguée des atomes de carbone (le réseau hybridé sp2). Cette restauration est l'inversion physique des dommages causés lors de l'oxydation initiale du graphite pour créer le GO.

Activation de la Conductivité Électrique

Le résultat direct de la restauration de la structure conjuguée est un changement spectaculaire des propriétés.

Le GO est généralement un isolant électrique en raison de la perturbation de son flux d'électrons. En le convertissant en rGO par réduction thermique, vous restaurez les voies électroniques. Cela augmente considérablement la conductivité électrique du composite cimentaire résultant.

Comprendre les Compromis

La Précision de la Température est Critique

Bien que la chaleur élevée soit nécessaire pour la réduction, la précision du contrôle de la température est tout aussi vitale.

Comme indiqué dans les contextes industriels, les fours peuvent atteindre des températures allant de 1350°C à 1450°C pour simuler les fours à ciment. Cependant, pour la réduction du GO, le respect de la température d'activation spécifique (par exemple, 1000°C) est essentiel.

Le Risque de Sur-cuisson ou de Sous-cuisson

Il existe un équilibre délicat à maintenir pendant ce processus.

Si la température est trop basse, la désoxygénation sera incomplète, laissant le matériau isolant. Si la température est incontrôlée ou excessivement élevée (poussant vers des phases de frittage de 1400°C et plus), vous risquez de modifier les phases minérales du ciment ou de dégrader complètement la structure carbonée par oxydation (si l'atmosphère n'est pas contrôlée).

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de la réduction thermique dans les composites d'oxyde de graphène-ciment, considérez vos objectifs de performance spécifiques :

- Si votre objectif principal est la conductivité électrique : Privilégiez l'atteinte de la température d'activation complète (environ 1000°C) pour assurer l'élimination complète des groupes carboxyle et hydroxyle afin de restaurer au maximum la structure.

- Si votre objectif principal est l'intégrité du matériau : Assurez-vous que votre four à moufle dispose de contrôles programmables précis pour éviter les dépassements de température qui pourraient induire un frittage indésirable en phase liquide ou dégrader les phases minérales du ciment.

Le succès de ce processus repose non seulement sur l'application de chaleur, mais sur le contrôle précis de la fenêtre de pyrolyse pour concevoir la microstructure du matériau.

Tableau Récapitulatif :

| Étape du Processus | Mécanisme d'Action | Résultat Clé |

|---|---|---|

| Choc Thermique Rapide | Apport d'énergie intense à ~1000°C | Initie une activation de surface immédiate |

| Pyrolyse | Clivage thermique des groupes O | Élimine les groupes fonctionnels carboxyle et hydroxyle |

| Restauration Structurelle | Restauration du réseau hybridé sp2 | Reconstruit la structure conjuguée des atomes de carbone |

| Changement Fonctionnel | Transformation de GO en rGO | Convertit la matrice isolante en composite conducteur |

Élevez Votre Recherche sur les Composites avec la Précision KINTEK

Obtenir une restauration parfaite du réseau sp2 dans les composites d'oxyde de graphène-ciment nécessite plus que de la simple chaleur, cela demande un contrôle thermique absolu. KINTEK fournit des systèmes de fours à moufle, à tube et sous vide de pointe, conçus pour gérer les fenêtres de pyrolyse critiques avec précision.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont personnalisables pour répondre à vos besoins de recherche uniques, vous assurant d'éviter les risques de sous-cuisson ou de dégradation des phases minérales. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions haute température peuvent optimiser la conductivité électrique et l'intégrité structurelle de votre matériau.

Guide Visuel

Références

- Jie Yao, Ying Ma. In Situ Preparation of rGO-Cement Using Thermal Reduction Method and Performance Study. DOI: 10.3390/ma17051209

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les caractéristiques d'un réacteur discontinu pour la pyrolyse des plastiques ? Un guide pour le traitement polyvalent des déchets

- Comment un autoclave haute pression avec revêtement en PTFE facilite-t-il la synthèse GLC ? Assurer la pureté et la sécurité

- Quels sont les avantages de l'utilisation d'un équipement de séchage par micro-ondes pour les gels organiques ? Préserve efficacement les structures poreuses

- Comment le processus de "Fusion de fondant" dans la préparation du verre MOF utilise-t-il l'équipement de chauffage ? Vitrification des MOF à basse température

- Comment la disponibilité de systèmes de fours spécialisés profite-t-elle à la recherche chimique ? Optimisez votre traitement thermique

- Pourquoi un processus de scellage sous vide est-il nécessaire pour la synthèse de cristaux uniques de TaAs2 ? Assurer la pureté dans la méthode CVT

- Comment l'utilisation du dioxyde de carbone et d'un débitmètre affecte-t-elle l'activation physique du biochar ? Développement des pores maîtres

- Quels sont les avantages de l'utilisation d'un système d'activation par micro-ondes ? Obtenez une porosité supérieure et une activation 90 % plus rapide