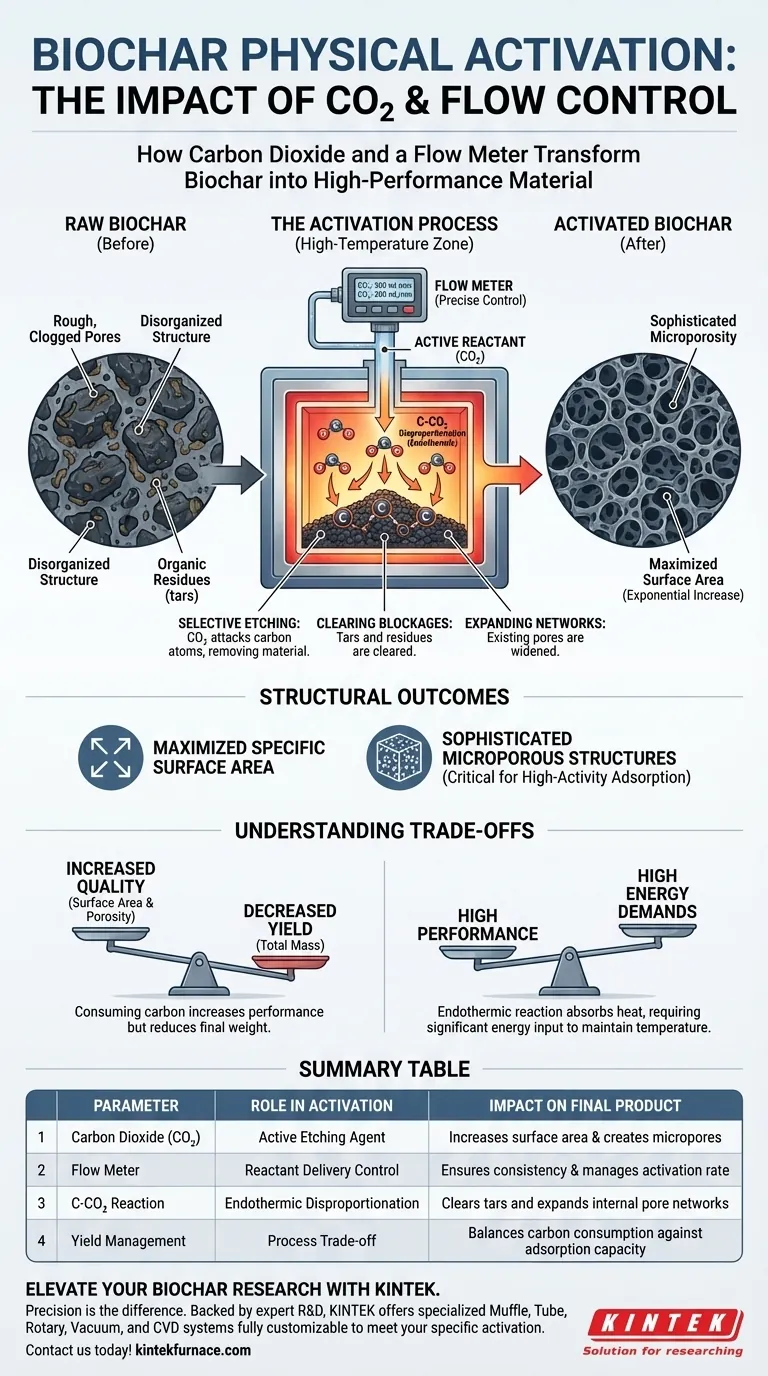

La combinaison du dioxyde de carbone et d'un débitmètre précis est le facteur déterminant dans la transformation du biochar standard en un matériau haute performance. Le débitmètre régule l'apport de CO2 dans une zone à haute température, où le gaz agit comme un « agent de gravure » qui sculpte physiquement la structure interne du biochar pour augmenter considérablement sa surface.

Le cœur de ce processus est la réaction de dismutation C-CO2, où le dioxyde de carbone élimine sélectivement des atomes de carbone du biochar. Cela débouche les pores obstrués et élargit le réseau interne du matériau, créant la microporosité sophistiquée requise pour les applications d'adsorption à haute activité.

Le Mécanisme de l'Activation Physique

L'effet de « gravure » du dioxyde de carbone

Dans l'activation physique, le dioxyde de carbone n'est pas simplement un gaz porteur ; c'est un réactif actif.

Lorsqu'il est introduit dans la zone de réaction, le CO2 déclenche une réaction de dismutation C-CO2 endothermique.

Cette réaction attaque sélectivement et « grave » les atomes de carbone du squelette du biochar, consommant efficacement des parties du matériau pour créer de la valeur.

Débouchage et élargissement des pores

Le biochar créé par pyrolyse simple contient souvent des « pores rugueux » obstrués par des goudrons ou des structures carbonées désorganisées.

La réaction au CO2 cible ces obstructions, dégageant les débris et élargissant les pores existants.

Ce processus transforme une structure fermée et de faible valeur en un réseau ouvert et hautement accessible.

Le rôle crucial du débitmètre

Assurer un apport précis des réactifs

Le débitmètre est l'interface de contrôle de l'ensemble du processus d'activation.

Il permet aux opérateurs d'introduire l'agent d'activation (CO2) à un débit spécifique et contrôlé dans la zone à haute température.

Sans cette régulation, la réaction pourrait devenir erratique, entraînant une qualité de produit incohérente.

Contrôle du taux d'activation

Le débitmètre dicte « l'agressivité » du processus de gravure.

En ajustant le débit, vous contrôlez la quantité de CO2 qui interagit avec le lit de carbone au fil du temps.

Cette précision est essentielle pour équilibrer le développement des pores par rapport à la consommation totale de biochar.

Résultats structurels

Maximisation de la surface spécifique

L'objectif principal de l'activation au CO2 est une augmentation significative de la surface spécifique.

En creusant de nouveaux chemins, la surface disponible pour l'interaction chimique augmente de façon exponentielle par rapport au char non activé.

Création de structures microporeuses

Le processus de gravure développe une structure microporeuse sophistiquée.

Ces pores microscopiques sont la caractéristique essentielle qui définit le biochar adsorbant « à haute activité ».

Sans cette microporosité, le biochar manquerait de capacité pour piéger efficacement les contaminants ou les molécules.

Comprendre les compromis

Qualité vs. Rendement

La réaction de dismutation C-CO2 fonctionne en consommant des atomes de carbone.

Par conséquent, à mesure que vous augmentez la surface et la porosité, vous diminuez simultanément le rendement massique total du produit final.

Vous échangez effectivement du poids physique contre des capacités de performance plus élevées.

Demandes énergétiques

La référence note que la réaction est endothermique, ce qui signifie qu'elle absorbe de la chaleur.

Le maintien des températures élevées requises pour cette réaction tout en introduisant un flux continu de gaz plus froid nécessite un apport d'énergie important.

Les opérateurs doivent équilibrer le coût de cette énergie par rapport à la valeur du carbone à haute activité résultant.

Faire le bon choix pour votre objectif

Pour optimiser votre production de biochar, vous devez équilibrer le débit de CO2 par rapport à vos spécifications cibles.

- Si votre objectif principal est la capacité d'adsorption maximale : Augmentez l'exposition au CO2 pour maximiser la gravure et le développement des micropores, en acceptant un rendement total plus faible.

- Si votre objectif principal est le volume de matériau : Limitez le débit de CO2 ou le temps d'activation pour éliminer les obstructions de base sans consommer agressivement le squelette carboné.

Le succès de l'activation physique repose sur l'utilisation du débitmètre pour gérer précisément le compromis entre la consommation de carbone et la création de porosité.

Tableau récapitulatif :

| Paramètre | Rôle dans l'activation | Impact sur le produit final |

|---|---|---|

| Dioxyde de carbone (CO2) | Agent de gravure actif | Augmente la surface spécifique et crée des micropores |

| Débitmètre | Contrôle de l'apport des réactifs | Assure la cohérence et gère le taux d'activation |

| Réaction C-CO2 | Dismutation endothermique | Débouche les goudrons et élargit les réseaux de pores internes |

| Gestion du rendement | Compromis du processus | Équilibre la consommation de carbone par rapport à la capacité d'adsorption |

Élevez votre recherche sur le biochar avec KINTEK

La précision fait la différence entre le charbon simple et le charbon actif haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de moufle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences d'activation spécifiques.

Que vous ayez besoin d'une intégration précise du débit de gaz ou d'une stabilité à haute température pour les réactions endothermiques, nos fours de laboratoire haute température offrent le contrôle dont vous avez besoin pour des résultats constants.

Prêt à optimiser votre processus d'activation ? Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet unique !

Guide Visuel

Références

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Pourquoi est-il nécessaire de préchauffer les moules de coulée à 300°C ? Contrôle thermique expert pour la production d'alliages d'aluminium recyclé

- Qu'est-ce que le revenu et quand est-il utilisé ?Améliorer la durabilité et les performances des matériaux

- Quel est le but du préchauffage des particules de renforcement ? Optimiser les résultats du moulage par agitation AMC

- Pourquoi l'argon est-il particulièrement attractif pour les applications industrielles ? Libérez la pureté et la stabilité rentables

- Quelle fonction le gaz argon de haute pureté remplit-il dans la préparation PVT du BPEA ? Assurer une croissance cristalline de haute qualité

- Pourquoi un système de chauffage de substrat de haute précision est-il requis pour les films minces de BST ? Réussir la croissance cristalline

- Quel est le but de l'utilisation d'une étuve de laboratoire lors de la préparation de la cendre de bagasse de canne à sucre ? Optimiser le prétraitement des matériaux

- Quelle est la fonction de la trempe rapide après un traitement thermique à haute température ? Contrôle microstructural de l'alliage AlSi10Mg