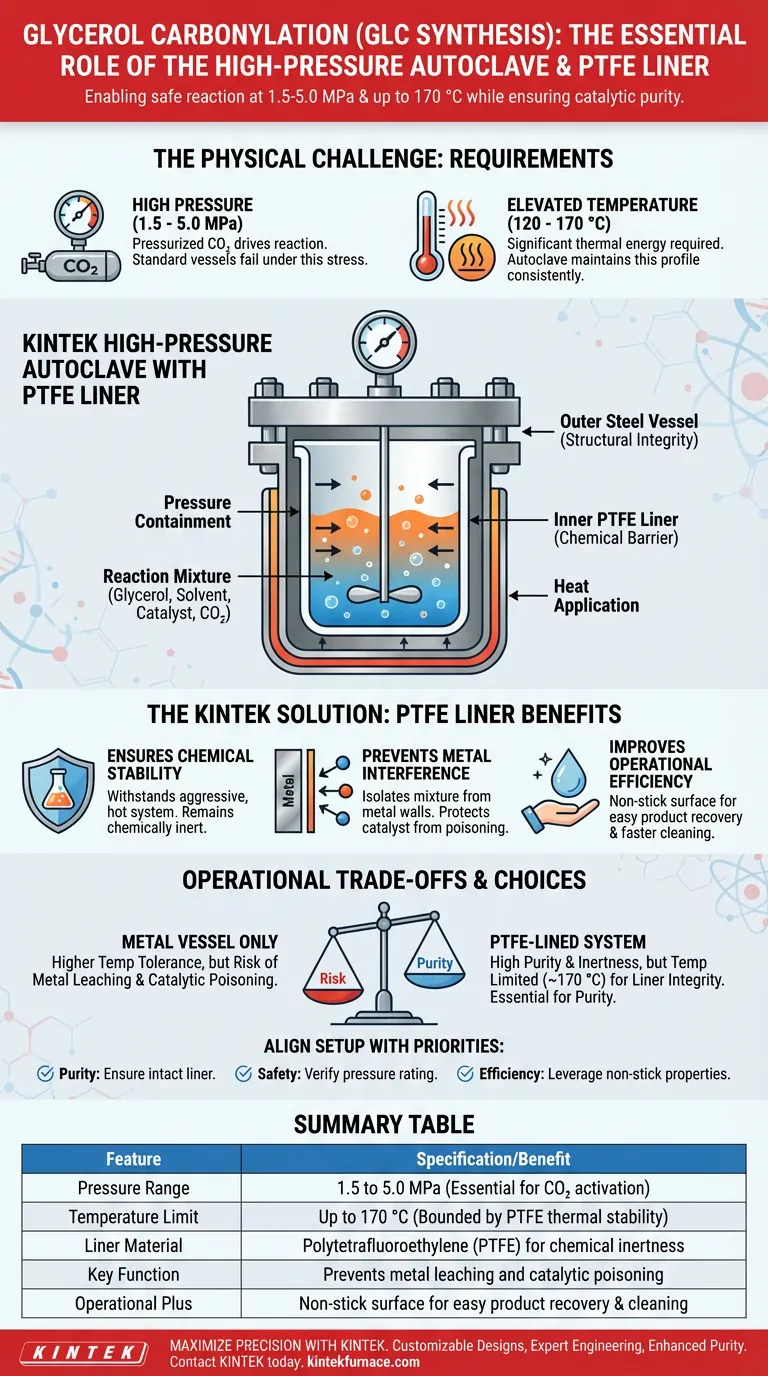

Un autoclave haute pression équipé d'un revêtement en polytétrafluoroéthylène (PTFE) sert de système de confinement fondamental pour la carbonylation du glycérol (synthèse GLC). Il permet à la réaction de se dérouler en toute sécurité sous des pressions requises de 1,5 à 5,0 MPa tout en isolant le mélange chimique des parois métalliques du récipient. Cette configuration est essentielle pour maintenir la pureté catalytique et supporter des températures allant jusqu'à 170 °C.

Point essentiel à retenir La synthèse GLC exige des conditions physiques rigoureuses que la verrerie de laboratoire standard ne peut pas supporter. L'autoclave haute pression fournit l'intégrité structurelle nécessaire, tandis que le revêtement en PTFE agit comme une barrière essentielle pour prévenir la contamination chimique et les interférences catalytiques provenant des parois métalliques du réacteur.

Les exigences physiques de la réaction

Confinement des hautes pressions

La carbonylation du glycérol utilise le dioxyde de carbone comme réactif, qui doit être pressurisé pour favoriser la réaction.

Le processus nécessite spécifiquement des conditions de pression allant de 1,5 à 5,0 MPa.

Un récipient de réaction standard échouerait sous cette contrainte ; l'autoclave haute pression est spécifiquement conçu pour contenir cette force en toute sécurité.

Gestion des températures élevées

En plus de la haute pression, la synthèse nécessite une énergie thermique importante pour se dérouler efficacement.

La plage de fonctionnement pour cette réaction se situe entre 120 °C et 170 °C.

L'autoclave maintient ce profil de température de manière constante tout en contenant les gaz sous pression.

Le rôle critique du revêtement en PTFE

Assurer la stabilité chimique

La réaction implique un système de glycérol et de solvant chaud qui peut être chimiquement agressif.

Un revêtement en PTFE fournit une surface chimiquement stable qui résiste à cet environnement spécifique.

Il reste inerte même lorsqu'il est exposé aux températures élevées requises pour la synthèse.

Prévenir les interférences métalliques

Le contact direct entre les réactifs et les parois métalliques de l'autoclave peut être préjudiciable.

Les parois métalliques pourraient interagir chimiquement avec le mélange, interférant potentiellement avec le processus catalytique prévu.

Le revêtement en PTFE agit comme un bouclier, isolant le mélange réactionnel pour s'assurer que seul le catalyseur prévu pilote la synthèse.

Améliorer l'efficacité opérationnelle

Au-delà des avantages chimiques, le revêtement offre des avantages pratiques pour l'opérateur.

La nature antiadhésive du PTFE rend la récupération des produits finaux beaucoup plus facile une fois la réaction terminée.

Il simplifie également le processus de nettoyage, permettant un roulement plus rapide entre les expériences.

Considérations opérationnelles et compromis

Limitations thermiques vs inertie chimique

Bien que le revêtement en PTFE offre une protection chimique essentielle, il constitue le facteur limitant en termes de température par rapport à un récipient métallique nu.

La réaction est limitée aux limites opérationnelles du polymère (environ 170 °C dans ce contexte) pour maintenir strictement l'intégrité du revêtement.

Le dépassement de ces températures pourrait déformer le revêtement, exposant les réactifs aux parois métalliques et compromettant l'expérience.

La nécessité du revêtement

On pourrait être tenté de renoncer au revêtement pour utiliser la tolérance thermique plus élevée de l'autoclave en acier.

Cependant, cela introduit le risque de lixiviation de métaux ou d'empoisonnement catalytique.

Le compromis pour la pureté est le respect strict des limites de température imposées par le matériau PTFE.

Faire le bon choix pour votre objectif

Pour assurer une carbonylation réussie du glycérol, vous devez aligner votre configuration d'équipement sur vos priorités expérimentales spécifiques.

- Si votre objectif principal est la pureté de la réaction : Assurez-vous que le revêtement en PTFE est intact et utilisé à chaque essai pour éviter les interférences des parois métalliques avec le catalyseur.

- Si votre objectif principal est la sécurité du processus : Vérifiez que l'autoclave est homologué pour des pressions supérieures à 5,0 MPa afin de fournir une marge de sécurité au-dessus des conditions de réaction requises.

- Si votre objectif principal est l'efficacité du flux de travail : Tirez parti des propriétés antiadhésives du revêtement pour maximiser la récupération des produits et minimiser l'utilisation de solvants lors du nettoyage.

En combinant la résistance structurelle de l'acier avec l'inertie chimique du PTFE, vous créez l'environnement idéal pour une synthèse GLC de haute pureté.

Tableau récapitulatif :

| Caractéristique | Spécification/Avantage |

|---|---|

| Plage de pression | 1,5 à 5,0 MPa (Essentiel pour l'activation du CO2) |

| Limite de température | Jusqu'à 170 °C (Limité par la stabilité thermique du PTFE) |

| Matériau du revêtement | Polytétrafluoroéthylène (PTFE) pour l'inertie chimique |

| Fonction clé | Prévient la lixiviation de métaux et l'empoisonnement catalytique |

| Avantage opérationnel | Surface antiadhésive pour une récupération et un nettoyage faciles des produits |

Maximisez la précision de votre synthèse avec KINTEK

La carbonylation du glycérol de haute pureté nécessite l'équilibre parfait entre le contrôle thermique et la résistance chimique. KINTEK fournit des solutions de laboratoire de pointe adaptées à ces environnements exigeants. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des autoclaves haute pression personnalisables conçus pour vos besoins de recherche uniques.

Notre valeur pour vous :

- Conceptions personnalisables : Adaptez les revêtements des récipients et les pressions nominales à votre chimie spécifique.

- Ingénierie experte : Assurez la sécurité avec du matériel conçu pour des conditions physiques extrêmes.

- Pureté améliorée : Protégez vos processus catalytiques avec un blindage en PTFE de haute qualité.

Guide Visuel

Références

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi une plaque de construction chauffante in situ est-elle intégrée pour les alliages IN718 ? Assurer l'intégrité structurelle dans la fabrication additive

- Quel est le but du recuit d'homogénéisation à haute température ? Optimisation de la ductilité de l'alliage Ti-5Al-2.5Sn-0.2C

- Pourquoi le charbon de bois est-il utilisé comme susceptor dans le chauffage hybride par micro-ondes pour les poudres métalliques ? Améliorez l'efficacité des micro-ondes grâce au chauffage hybride

- Quel rôle joue un four à arc-imagerie dans la synthèse de NaMgPO4:Eu ? Découverte rapide de phases et isolement de l'olivine

- Quel four est utilisé pour le frittage ? Trouvez la bonne solution haute température pour vos matériaux

- Comment une vanne à pointeau contrôle-t-elle la qualité de surface de la feuille d'argent pour la croissance du graphène ? Prévenir les défauts grâce au contrôle de la pression.

- Quelles fonctions l'ammoniac (NH3) remplit-il au-delà de son rôle de source d'azote ? Débloquez l'ingénierie de surface avancée

- Quel est l'objectif principal du traitement du quartz de haute pureté ? Atteindre une pureté de 99,998 % pour les applications technologiques