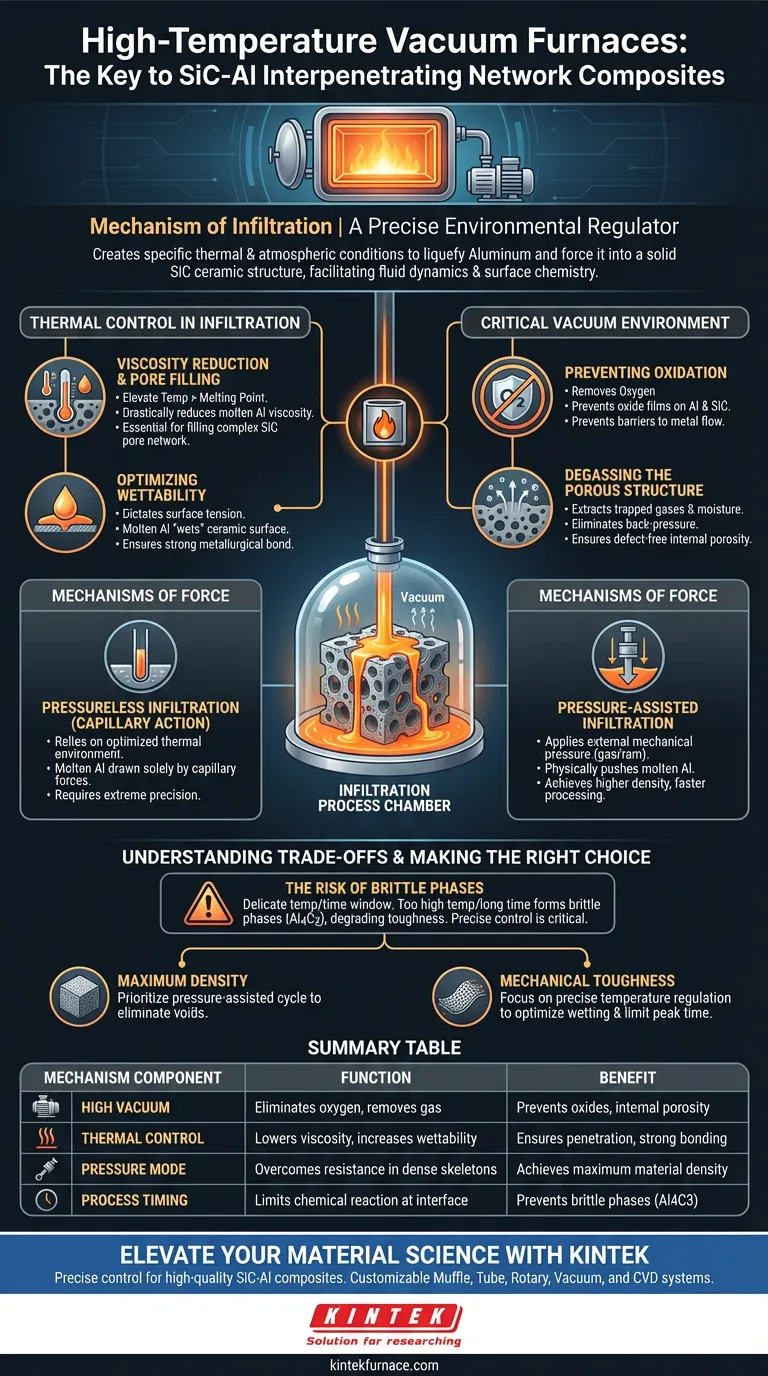

Un four à vide à haute température agit comme un régulateur environnemental précis, créant les conditions thermiques et atmosphériques spécifiques nécessaires pour liquéfier l'aluminium et le forcer dans une structure céramique solide. Il fonctionne non seulement comme un élément chauffant, mais aussi comme un facilitateur de la dynamique des fluides et de la chimie de surface.

Le four fonctionne en créant un vide de haute pureté qui empêche l'oxydation de l'aluminium tout en maintenant des températures précises pour abaisser la viscosité du métal en fusion. Cette combinaison permet à l'aluminium liquide de pénétrer les pores microscopiques du squelette de carbure de silicium, entraîné par l'action capillaire ou une pression appliquée, résultant en un composite entièrement dense et sans défaut.

Le rôle du contrôle thermique dans l'infiltration

Réduction de la viscosité et remplissage des pores

La fonction mécanique principale du four est d'élever la température au-dessus du point de fusion de l'alliage d'aluminium.

En maintenant des températures élevées spécifiques, le four réduit considérablement la viscosité du métal en fusion.

Cette fluidité accrue est essentielle pour que l'aluminium puisse naviguer et remplir le réseau de pores complexe, à l'échelle micrométrique, du squelette rigide de carbure de silicium (SiC).

Optimisation de la mouillabilité

Le contrôle de la température dicte la tension superficielle à l'interface céramique-métal.

Le four doit atteindre un seuil thermique où l'aluminium en fusion "mouille" efficacement la surface de la céramique au lieu de former des gouttelettes.

Une mouillabilité appropriée assure une liaison métallurgique solide entre les deux matériaux distincts, ce qui est le facteur déterminant de l'intégrité structurelle du composite.

La fonction critique de l'environnement sous vide

Prévention de l'oxydation

L'aluminium est très réactif et forme des couches d'oxyde presque instantanément en présence d'oxygène.

L'environnement sous vide élimine l'oxygène de la chambre, empêchant la formation de films d'oxyde sur l'aluminium en fusion et sur le squelette céramique.

Sans cette protection sous vide, les barrières d'oxyde bloqueraient l'écoulement du métal dans les pores de la céramique et affaibliraient considérablement la liaison finale de l'interface.

Dégazage de la structure poreuse

Le squelette SiC contient des gaz piégés et de l'humidité adsorbée dans ses pores.

Le mécanisme sous vide extrait activement ces gaz avant et pendant le processus de chauffage.

L'élimination de ces gaz piégés élimine la contre-pression qui, autrement, résisterait à l'entrée du métal en fusion, garantissant que le matériau final est exempt de défauts de porosité interne.

Mécanismes de force : Pression vs sans pression

Infiltration sans pression (Action capillaire)

Dans ce mode, le four repose entièrement sur l'environnement thermique optimisé.

Une fois que le vide empêche l'oxydation et que la température maximise la mouillabilité, l'aluminium en fusion est attiré dans le squelette SiC uniquement par les forces capillaires.

Cela nécessite un contrôle de température extrêmement précis pour maximiser l'attraction naturelle entre le métal liquide et la céramique solide.

Infiltration assistée par pression

Pour les squelettes plus denses ou les géométries plus complexes, le système de four applique une pression mécanique externe (souvent par pression de gaz ou un vérin).

Cette force externe pousse physiquement l'aluminium en fusion dans les pores, surmontant la résistance que l'action capillaire seule ne peut pas gérer.

Cette méthode permet généralement d'obtenir une densité plus élevée et des temps de traitement plus rapides, mais nécessite un équipement plus robuste.

Comprendre les compromis

Le risque de phases fragiles

Il existe une fenêtre d'opération délicate concernant la température et le temps.

Si la température du four est trop élevée ou si le temps de traitement est trop long, l'aluminium peut réagir chimiquement avec le carbure de silicium pour former des phases fragiles (telles que le carbure d'aluminium, Al4C3).

Ces produits de réaction dégradent la ténacité du matériau ; par conséquent, la capacité du four à maintenir une température stable et précise est essentielle pour éviter de "surcuire" l'interface.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec les composites SiC-Al, alignez vos paramètres de traitement sur vos exigences de performance spécifiques :

- Si votre objectif principal est la densité maximale : Privilégiez un cycle assisté par pression pour éliminer de force tous les vides internes et surmonter la résistance des squelettes à pores fins.

- Si votre objectif principal est la ténacité mécanique : Concentrez-vous sur une régulation précise de la température pour optimiser la mouillabilité tout en limitant strictement le temps à température maximale pour éviter la formation de phases de réaction fragiles.

Le succès du processus d'infiltration repose sur la capacité du four à équilibrer la fluidité avec la stabilité chimique dans un vide sans contaminants.

Tableau récapitulatif :

| Composant du mécanisme | Fonction dans l'infiltration | Avantage pour le composite final |

|---|---|---|

| Vide élevé | Élimine l'oxygène et les gaz piégés | Prévient les films d'oxyde et la porosité interne |

| Contrôle thermique | Réduit la viscosité de l'aluminium et augmente la mouillabilité | Assure une pénétration complète des pores et une liaison solide |

| Mode de pression | Surmonte la résistance dans les squelettes céramiques denses | Atteint une densité maximale du matériau |

| Temps de processus | Limite la réaction chimique à l'interface | Prévient la formation de phases fragiles (Al4C3) |

Élevez votre science des matériaux avec KINTEK

Un contrôle précis de la thermodynamique et de la dynamique des fluides est essentiel pour produire des composites à réseau interpénétrant SiC-Al de haute qualité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour vos besoins uniques d'infiltration.

Que vous ayez besoin de cycles assistés par pression pour une densité maximale ou d'un contrôle sous vide précis pour une mouillabilité supérieure, nos fours de laboratoire haute température offrent la stabilité et la pureté dont votre recherche a besoin.

Prêt à optimiser votre production de composites ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle est l'importance d'une étuve de séchage sous vide dans la préparation d'électrodes In2O3/C ? Assurer des tests de batterie de haute précision

- Comment un four de frittage sous vide industriel contribue-t-il à la densification des aimants NdFeB ? | Perspectives d'experts

- Quel rôle joue un séchoir sous vide dans la modification chimique des supraparticules ? Maîtriser l'hydrophobisation en phase vapeur

- Comment les fours à vide personnalisés contribuent-ils à l'efficacité énergétique ? Réalisez des économies et un traitement respectueux de l'environnement

- Quel rôle joue un four de frittage sous vide dans la production de composants en céramique fine ? Obtenez des céramiques de haute pureté et denses

- Quel est le but de l'utilisation d'un équipement de test sous vide ? Atteindre 100 % de qualité de coulée grâce à l'indice de densité

- Quelle est la fonction d'une étuve de séchage sous vide dans la phase de préparation finale des feuilles d'électrodes de supercondensateurs ? - Pureté

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue