En substance, un four de frittage sous vide est la technologie qui permet la production de composants en céramique fine de haute pureté et haute densité. Il réalise un processus intégré de dégraissage et de frittage au sein d'un environnement sous vide unique et hautement contrôlé. Cela empêche l'oxydation et la contamination par les gaz atmosphériques, ce qui est essentiel pour obtenir les propriétés physiques et mécaniques supérieures requises dans des matériaux comme le nitrure de silicium, le nitrure d'aluminium et les oxydes de haute pureté.

Le défi fondamental dans la création de céramiques avancées est que leur chauffage à l'air introduit des impuretés et provoque des réactions chimiques indésirables. Un four de frittage sous vide résout ce problème en supprimant l'atmosphère, permettant aux matériaux de fusionner uniquement sous l'effet de la chaleur et de leurs propriétés intrinsèques, ce qui donne un composant final plus propre et plus résistant.

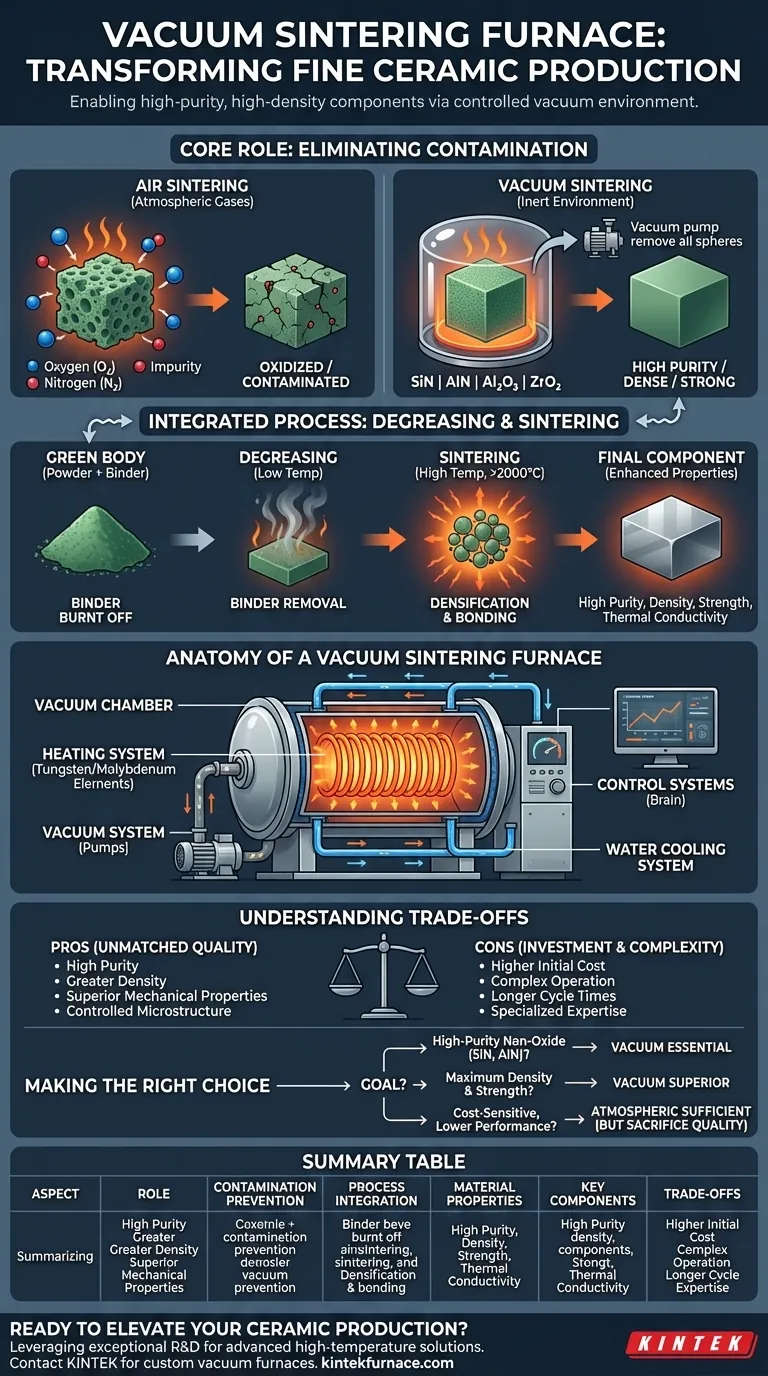

Comment le frittage sous vide transforme la production de céramique

La décision d'utiliser un four sous vide ne concerne pas une amélioration incrémentale ; il s'agit de permettre une classe différente de performances des matériaux. Cela change fondamentalement ce qui est possible pendant la phase de consolidation à haute température.

Le principe fondamental : Éliminer la contamination

Le frittage consiste à chauffer une poudre compactée (« corps vert ») à une température élevée inférieure à son point de fusion, ce qui provoque la liaison et la densification des particules.

Lorsqu'il est effectué à l'air, les gaz atmosphériques comme l'oxygène et l'azote peuvent réagir avec le matériau céramique. Cela conduit à la formation d'oxydes ou de nitrures qui compromettent la pureté, la densité et la résistance du matériau.

Un four sous vide élimine ces gaz réactifs, créant un environnement chimiquement inerte. C'est absolument essentiel pour les céramiques non oxydes comme le nitrure de silicium (SiN) et le nitrure d'aluminium (AlN), mais cela améliore également considérablement les céramiques oxydes comme l'oxyde d'aluminium (Al2O3) et l'oxyde de zirconium (ZrO2).

Le processus intégré : Dégraissage et frittage

La fabrication moderne de céramique utilise souvent des liants pour maintenir la poudre dans sa forme de corps vert. Ces liants doivent être éliminés avant le frittage, un processus appelé dégraissage ou déliantage.

Un four de frittage sous vide peut effectuer cette étape préliminaire dans le même cycle. Le four chauffe lentement le composant pour brûler le liant, et le système de vide élimine en toute sécurité les gaz résultants avant de monter à la température de frittage beaucoup plus élevée.

Le résultat : Propriétés matérielles améliorées

En éliminant les interférences atmosphériques, le frittage sous vide permet un contrôle de processus inégalé. Cette précision se traduit directement par des composants finaux supérieurs.

Les résultats sont des produits avec une pureté plus élevée, une densité plus grande, une porosité réduite et des propriétés physiques et mécaniques considérablement améliorées comme la résistance et la conductivité thermique.

Anatomie d'un four de frittage sous vide

Un four de frittage sous vide est un système complexe où plusieurs composants clés fonctionnent de concert pour créer un environnement de traitement contrôlé avec précision.

La chambre à vide

C'est l'enceinte scellée où se déroule l'ensemble du processus. Elle est conçue pour résister à la fois au vide interne extrême et à la chaleur intense rayonnée par les éléments chauffants.

Le système de chauffage

Les éléments chauffants, souvent fabriqués à partir de métaux réfractaires comme le tungstène ou le molybdène, génèrent les températures élevées requises pour le frittage, qui peuvent dépasser 2000°C. La chaleur est transférée à la pièce en céramique par rayonnement.

Le système de vide

Une combinaison de pompes puissantes est utilisée pour évacuer la chambre, éliminant l'air et d'autres gaz pour créer le niveau de vide requis. Ce système est responsable de la création et du maintien de l'environnement de traitement inerte.

Les systèmes de contrôle

Des systèmes sophistiqués de contrôle de la température et de la pression sont le cerveau du four. Ils gèrent les taux de chauffage et de refroidissement précis, les temps de maintien et les niveaux de vide selon un profil programmé, assurant que le processus est répétable et précis.

Le système de refroidissement par eau

Un système de refroidissement par eau intégré circule à travers les parois du four et d'autres parties critiques. Cela empêche l'enveloppe extérieure du four de surchauffer et protège les composants vitaux comme les pompes à vide et les joints.

Comprendre les compromis

Bien que le frittage sous vide offre une qualité inégalée, il s'agit d'un processus spécialisé avec des considérations importantes. Il représente un investissement significatif en technologie et en expertise.

Complexité du processus

L'utilisation d'un four sous vide exige un niveau de compétence technique plus élevé que celui d'un four atmosphérique conventionnel. La gestion des niveaux de vide, la programmation de profils de température complexes et l'assurance d'un fonctionnement sans fuite exigent un personnel bien formé.

Investissement initial plus élevé

Ce sont des machines sophistiquées et performantes. Le coût du four lui-même, ainsi que l'infrastructure nécessaire pour les pompes à vide et les systèmes de refroidissement, est considérablement plus élevé que pour les fours standards.

Temps de cycle plus longs

La création d'un vide poussé, l'augmentation prudente des températures pour éviter les chocs thermiques et le refroidissement contrôlé contribuent tous à des temps de cycle globaux plus longs par rapport à une cuisson atmosphérique plus simple. Le compromis est une qualité supérieure et la capacité à traiter des matériaux sensibles.

Faire le bon choix pour votre objectif

La décision d'utiliser le frittage sous vide est motivée par les exigences de performance du composant final.

- Si votre objectif principal est les céramiques non oxydes de haute pureté (comme l'AlN ou le SiN) : Un four sous vide est essentiel pour prévenir l'oxydation destructive et atteindre les propriétés matérielles souhaitées.

- Si votre objectif principal est la densité maximale et la résistance mécanique : Le frittage sous vide offre un contrôle supérieur sur la densification et la croissance des grains, conduisant à des composants plus résistants et plus fiables, même pour les céramiques oxydes.

- Si votre objectif principal est des composants sensibles aux coûts et de performance inférieure : Le frittage atmosphérique traditionnel peut être suffisant, mais vous sacrifierez intrinsèquement les avantages de pureté, de densité et de performance d'un processus sous vide.

En fin de compte, l'adoption du frittage sous vide est un engagement à produire des composants au plus haut niveau de qualité et de performance des matériaux.

Tableau récapitulatif :

| Aspect | Rôle dans la production de céramique |

|---|---|

| Prévention de la contamination | Élimine les gaz atmosphériques pour éviter l'oxydation et les impuretés, assurant une grande pureté dans des matériaux comme le SiN et l'AlN. |

| Intégration des processus | Combine le dégraissage et le frittage en un seul cycle pour un enlèvement efficace du liant et une densification. |

| Propriétés matérielles | Améliore la densité, la résistance et la conductivité thermique en permettant une liaison de particules purement thermique. |

| Composants clés | Comprend une chambre à vide, un système de chauffage (par exemple, éléments en tungstène), des pompes à vide et des systèmes de contrôle pour la précision. |

| Compromis | Coût et complexité plus élevés, mais essentiel pour des performances supérieures dans les céramiques avancées. |

Prêt à élever votre production de céramique avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux laboratoires. Notre gamme de produits, comprenant les fours sous vide et sous atmosphère, les fours à moufle, tubulaires, rotatifs et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – garantissant des composants haute densité et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage sous vide peuvent transformer les performances de vos matériaux et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases