Essentiellement, les fours à vide personnalisés atteignent une efficacité énergétique remarquable en combinant la physique fondamentale du vide avec une ingénierie avancée et spécialement conçue. L'environnement sous vide réduit drastiquement les pertes de chaleur en minimisant la convection, tandis que des caractéristiques personnalisées comme une isolation supérieure, des commandes de puissance intelligentes et des systèmes de récupération de chaleur garantissent que chaque watt d'énergie est utilisé avec une efficacité maximale.

Le principal moteur de l'efficacité énergétique dans un four à vide n'est pas une caractéristique unique, mais un principe fondamental : le vide est un isolant presque parfait. La personnalisation s'appuie sur cette base en ajoutant des technologies spécifiques qui minimisent le gaspillage d'énergie et récupèrent activement la chaleur du processus, conduisant à des réductions significatives des coûts opérationnels et de l'impact environnemental.

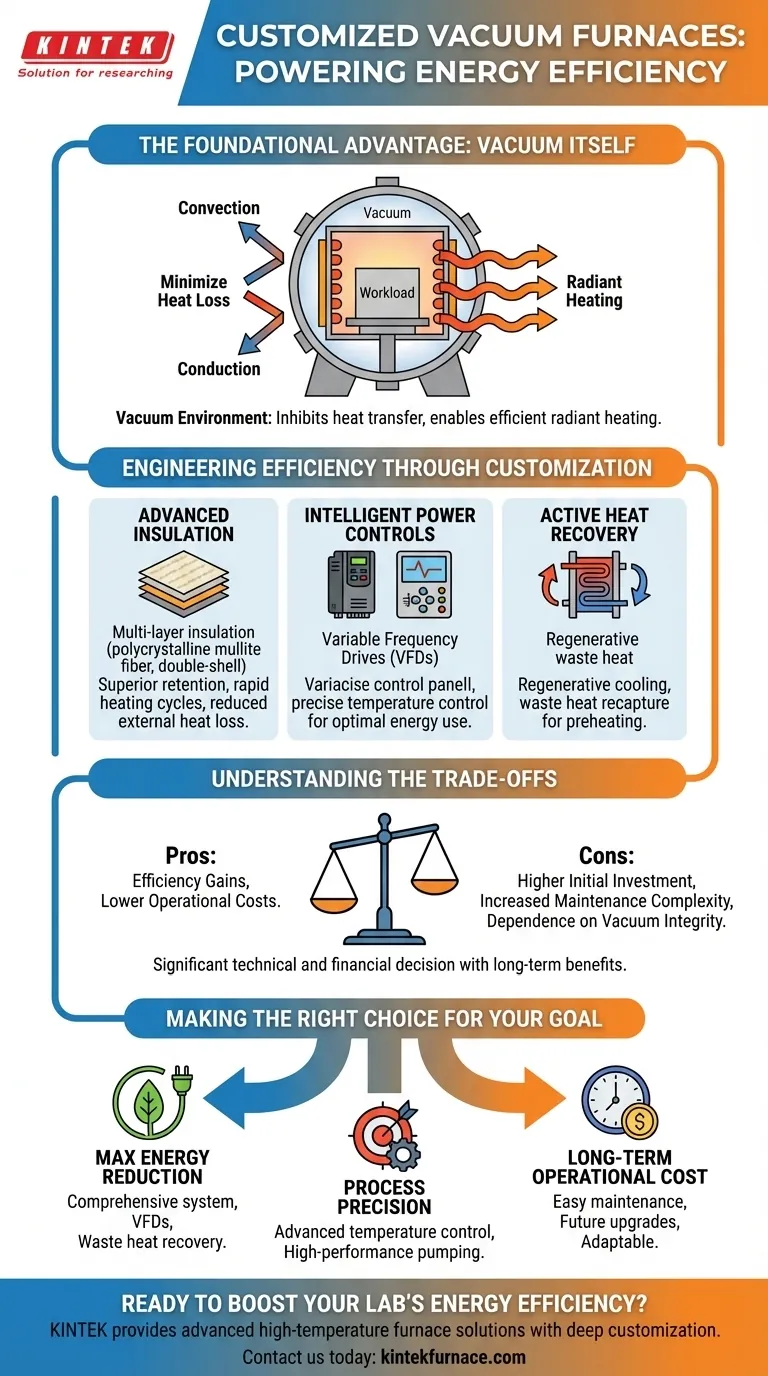

L'avantage fondamental : le vide lui-même

L'efficacité de tout four est définie par la manière dont il dirige la chaleur vers la pièce à travailler et l'empêche de s'échapper. Un environnement sous vide offre un avantage puissant et inhérent que les fours conventionnels ne peuvent égaler.

Minimisation des pertes de chaleur

Dans une atmosphère normale, la chaleur s'échappe par conduction (transfert par contact) et convection (transfert par le mouvement de l'air ou du gaz).

En éliminant presque toutes les molécules de gaz, le vide inhibe sévèrement ces deux formes de transfert de chaleur. Cela signifie que la chaleur générée n'a d'autre choix que de se diriger vers le matériau traité.

Permettre un chauffage radiant efficace

Avec la convection et la conduction minimisées, le transfert de chaleur est dominé par le rayonnement thermique.

C'est un moyen plus direct et efficace de chauffer la charge de travail, car l'énergie est transférée directement des éléments chauffants à la surface de la pièce sans nécessiter de gaz intermédiaire.

Ingénierie de l'efficacité par la personnalisation

Si le vide constitue la base, la personnalisation permet d'atteindre le niveau supérieur d'économies d'énergie. Ces solutions techniques sont adaptées au processus spécifique, garantissant qu'aucune énergie n'est gaspillée.

Isolation avancée et conception de l'enveloppe

La première ligne de défense contre les pertes de chaleur est l'isolation physique.

Les fours personnalisés utilisent des matériaux haute performance comme la fibre de mullite polycristalline, qui a une conductivité thermique extrêmement faible. Cela permet des cycles de chauffage rapides tout en maintenant la chaleur enfermée à l'intérieur de la chambre.

Les conceptions incorporent souvent des enceintes de four à double couche avec une isolation d'air avancée entre elles, créant une rupture thermique supplémentaire qui empêche davantage la chaleur de s'échapper vers l'installation.

Gestion intelligente de la puissance et de la chaleur

L'efficacité ne consiste pas seulement à prévenir les pertes ; il s'agit aussi d'utiliser uniquement l'énergie nécessaire.

Les variateurs de fréquence (VFD) sont intégrés aux pompes à vide et aux ventilateurs de refroidissement. Les VFD permettent à ces composants de fonctionner à la vitesse précise requise pour l'étape actuelle du processus, réduisant drastiquement la consommation d'énergie élevée typique du fonctionnement continu des pompes à pleine puissance.

De plus, les systèmes de contrôle précis de la température garantissent que le four applique la chaleur exactement quand et où cela est nécessaire, évitant le gaspillage d'énergie associé au dépassement des températures cibles.

Systèmes actifs de récupération de chaleur

Les systèmes les plus avancés ne se contentent pas d'éviter les pertes de chaleur, ils la récupèrent activement.

Les systèmes de refroidissement régénératifs et autres technologies de récupération de chaleur perdue peuvent capter la chaleur des gaz d'échappement ou du cycle de refroidissement. Cette énergie récupérée est ensuite utilisée pour préchauffer le gaz entrant ou d'autres parties du processus, recyclant efficacement l'énergie qui serait autrement perdue.

Comprendre les compromis

Bien que très efficaces, les fours à vide personnalisés représentent une décision technique et financière importante. L'objectivité exige de reconnaître les compromis associés.

Investissement initial plus élevé

La personnalisation et les fonctionnalités avancées comme les VFD ou les systèmes de récupération de chaleur augmentent le coût d'investissement initial par rapport à un four standard, prêt à l'emploi. Cet investissement est justifié par des coûts opérationnels à long terme plus faibles, mais il doit être pris en compte dans les budgets initiaux.

Complexité de maintenance accrue

Les composants à haute efficacité, bien que fiables, peuvent nécessiter des connaissances spécialisées pour la maintenance et le dépannage. Un VFD ou une boucle de récupération de chaleur ajoute de la complexité par rapport à une conception de four de base, pouvant potentiellement exiger une formation spécifique des techniciens.

Dépendance à l'intégrité du vide

L'avantage fondamental en termes d'efficacité repose sur la qualité du vide. Cela met un accent critique sur les performances et l'entretien du système de pompe à vide et sur l'intégrité de tous les joints de la chambre. Toute fuite dégrade les performances et annule les gains d'efficacité.

Faire le bon choix pour votre objectif

La configuration idéale du four dépend entièrement de vos priorités opérationnelles. En adaptant les fonctionnalités à votre objectif principal, vous pouvez vous assurer que votre investissement génère un rendement maximal.

- Si votre objectif principal est de maximiser la réduction d'énergie : Priorisez un système complet avec une isolation de haute qualité, des VFD sur tous les moteurs principaux et une unité de récupération de chaleur.

- Si votre objectif principal est la précision et la répétabilité du processus : Investissez dans des systèmes avancés de contrôle de la température et un système de pompage à vide haute performance pour garantir un environnement stable et contrôlable.

- Si votre objectif principal est le coût opérationnel à long terme : Choisissez un four conçu pour une maintenance facile et des mises à niveau futures, afin qu'il reste efficace et adaptable pendant de nombreuses années.

En fin de compte, un four à vide personnalisé est un investissement dans un traitement thermique contrôlé, efficace et propre.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Environnement sous vide | Minimise les pertes de chaleur en réduisant la convection et la conduction |

| Isolation avancée | Utilise des matériaux comme la fibre de mullite polycristalline pour une rétention de chaleur supérieure |

| Commandes de puissance intelligentes | Emploie des VFD et des systèmes de température précis pour optimiser l'utilisation de l'énergie |

| Systèmes de récupération de chaleur | Récupère la chaleur perdue pour la réutiliser, améliorant l'efficacité globale |

| Conception personnalisée | Adapté aux processus spécifiques, garantissant qu'aucune énergie n'est gaspillée |

Prêt à améliorer l'efficacité énergétique de votre laboratoire avec une solution sur mesure ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide personnalisés peuvent réduire vos coûts opérationnels et votre empreinte environnementale !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure