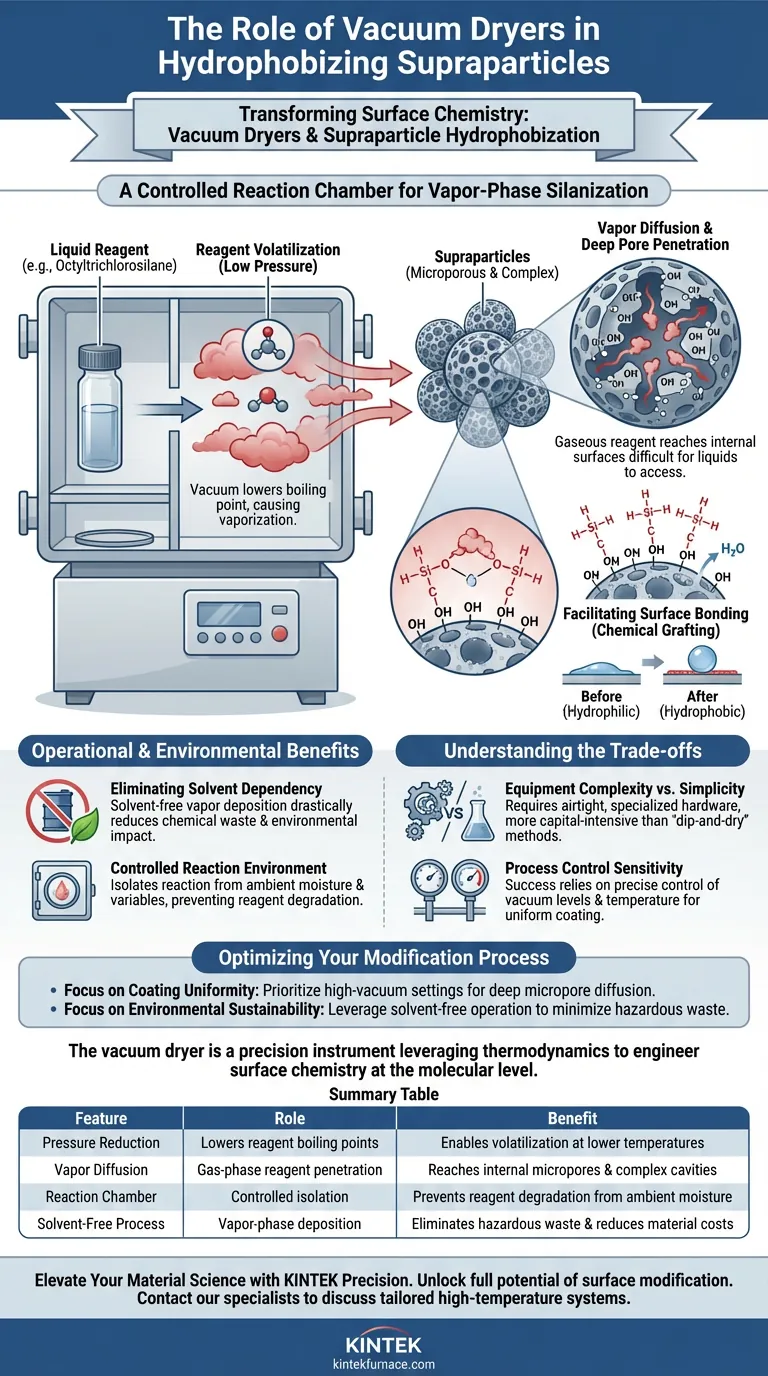

Un séchoir sous vide fonctionne comme une chambre de réaction contrôlée qui facilite la silanisation en phase vapeur, un processus essentiel pour rendre les supraparticules hydrophobes. Au lieu de simplement sécher les matériaux, l'appareil crée un environnement de basse pression qui permet aux réactifs hydrophobes liquides de se transformer en vapeur et de recouvrir les surfaces complexes des particules.

En abaissant la pression atmosphérique, le séchoir sous vide permet aux agents de silanisation de se volatiliser et de diffuser profondément dans les micropores que les solvants liquides ne peuvent souvent pas atteindre. Cela favorise une réaction chimique uniforme avec les groupes silanols de surface, obtenant une hydrophobicité de haute qualité sans l'impact environnemental des solvants organiques.

Le Mécanisme de la Modification en Phase Vapeur

Permettre la Volatilisation des Réactifs

Le rôle principal du séchoir sous vide dans ce contexte est de manipuler les changements de phase.

Sous pression atmosphérique normale, les réactifs tels que l'octyltrichlorosilane restent sous forme liquide.

En réduisant considérablement la pression, le séchoir sous vide abaisse le point d'ébullition de ces réactifs, les faisant se vaporiser (sublimer) à des températures gérables.

Atteindre une Pénétration Profonde des Pores

Les supraparticules possèdent souvent des structures complexes et poreuses difficiles à recouvrir uniformément.

Les méthodes de revêtement liquide peuvent entraîner un blocage des pores ou des problèmes de tension superficielle qui empêchent le réactif d'atteindre les surfaces internes.

Dans un environnement sous vide, le réactif gazeux diffuse librement, pénétrant dans les micropores et les cavités internes des supraparticules pour assurer une couverture complète.

Faciliter la Liaison de Surface

Une fois que la vapeur du réactif atteint la surface de la particule, une réaction chimique se produit.

Les molécules hydrophobes réagissent efficacement avec les groupes silanols présents à la surface de silice des supraparticules.

Ce greffage chimique modifie de manière permanente les propriétés de surface, faisant passer le matériau de l'état hydrophile (attirant l'eau) à l'état hydrophobe (repoussant l'eau).

Avantages Opérationnels et Environnementaux

Élimination de la Dépendance aux Solvants

L'hydrophobisation traditionnelle nécessite souvent de submerger les particules dans de grands volumes de solvants organiques.

L'approche du séchoir sous vide utilise une méthode de dépôt en phase vapeur sans solvant.

Cela réduit considérablement les déchets chimiques, diminue les coûts des matériaux et minimise l'empreinte environnementale du processus de fabrication.

Création d'un Environnement de Réaction Contrôlé

Les séchoirs sous vide sont conçus pour isoler la réaction des variables externes.

Comme indiqué dans des applications plus larges, ces appareils éliminent efficacement l'air résiduel et l'humidité de la chambre.

Pour la silanisation spécifiquement, cet isolement garantit que le réactif réagit avec la surface de la particule plutôt qu'avec l'humidité atmosphérique, ce qui pourrait dégrader le réactif avant qu'il ne se lie.

Comprendre les Compromis

Complexité de l'Équipement vs Simplicité

Bien qu'efficace, le séchage sous vide nécessite du matériel spécialisé et étanche, capable de maintenir de basses pressions.

C'est intrinsèquement plus complexe et plus coûteux en capital que les méthodes simples de revêtement liquide "tremper et sécher".

Sensibilité du Contrôle du Processus

Le succès de la silanisation en phase vapeur repose sur un contrôle précis des niveaux de vide et de la température.

Si la pression n'est pas suffisamment basse, le réactif peut ne pas se volatiliser efficacement, entraînant un revêtement inégal.

Inversement, des réglages de vide agressifs sans régulation thermique appropriée pourraient éliminer le réactif de la chambre avant qu'il n'ait le temps de réagir avec les particules.

Optimiser Votre Processus de Modification

Pour maximiser l'efficacité d'un séchoir sous vide pour l'hydrophobicité, tenez compte des contraintes spécifiques de votre projet :

- Si votre objectif principal est l'uniformité du revêtement : Privilégiez des réglages de vide élevé pour garantir que la vapeur du réactif puisse diffuser dans les micropores les plus profonds de la supraparticule.

- Si votre objectif principal est la durabilité environnementale : Tirez parti de la capacité du vide à fonctionner sans solvant, en minimisant l'utilisation de porteurs organiques dangereux.

Le séchoir sous vide n'est pas seulement un outil de séchage ; c'est un instrument de précision qui exploite la thermodynamique pour concevoir la chimie de surface au niveau moléculaire.

Tableau Récapitulatif :

| Caractéristique | Rôle dans l'Hydrophobisation | Avantage pour les Supraparticules |

|---|---|---|

| Réduction de Pression | Abaisse les points d'ébullition des réactifs | Permet la volatilisation à des températures plus basses |

| Diffusion de Vapeur | Pénétration du réactif en phase gazeuse | Atteint les micropores internes & les cavités complexes |

| Chambre de Réaction | Isolement contrôlé | Prévient la dégradation du réactif par l'humidité ambiante |

| Processus Sans Solvant | Dépôt en phase vapeur | Élimine les déchets dangereux & réduit les coûts des matériaux |

Élevez Votre Science des Matériaux avec la Précision KINTEK

Libérez tout le potentiel de vos processus de modification de surface avec les équipements de laboratoire haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés de Vide, Muffle, Tube, Rotatif et CVD conçus pour répondre aux exigences rigoureuses de la modification chimique avancée.

Que vous réalisiez une silanisation complexe en phase vapeur ou un séchage de matériaux standard, nos solutions personnalisables garantissent un revêtement uniforme, une régulation thermique précise et une fiabilité inégalée.

Prêt à optimiser les performances de votre laboratoire ? Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nos systèmes haute température sur mesure peuvent résoudre vos défis de recherche uniques.

Guide Visuel

Références

- A Supraparticle‐Based Approach to Robust Biomimetic Superhydrophobic Coatings. DOI: 10.1002/smll.202505850

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Quel est le but de l'utilisation d'équipements de criblage pour prétraiter le laitier de magnésium avant sa récupération par distillation sous vide ? Optimisez votre processus de récupération

- Quels sont les avantages d'un four sous vide vertical pour le traitement thermique de pièces à structure accrue ? Obtenez une uniformité supérieure et une distorsion minimale

- Pourquoi une unité de vide à deux étages est-elle utilisée dans la distillation des déchets de magnésium ? Optimisation de la vitesse de pompage et de la stabilité du processus

- Quels sont les composants clés d'un four de traitement thermique sous vide ? Découvrez les solutions de métallurgie de précision

- Comment le traitement thermique sous vide garantit-il des résultats de haute qualité ? Obtenez des performances matérielles supérieures grâce à un contrôle précis

- Pourquoi un four sous vide de haute précision est-il nécessaire pour les films composites RGO/PI ? Assurer un traitement thermique gradué sans défaut

- Quel est le but principal de l'emballage sous vide des matières premières pour la croissance de cristaux d'alpha-Mg3Bi2 ? Assurer la pureté et la sécurité

- Pourquoi le contrôle du vide poussé est-il essentiel pour les composites CNT/Cu ? Libérez une conductivité et une pureté maximales