Lors de l'achat d'un four à trois zones, les facteurs les plus critiques à évaluer sont sa plage de température, les dimensions de sa chambre, la précision de son système de contrôle et sa capacité à gérer des atmosphères gazeuses spécifiques. Ces quatre piliers dictent l'adéquation du four à votre application de traitement thermique spécifique, depuis sa capacité physique jusqu'à l'environnement chimique qu'il peut créer.

L'objectif n'est pas simplement d'acheter un four qui chauffe, mais d'acquérir un instrument de précision capable d'exécuter de manière fiable et répétée votre profil thermique exact. Un four inadapté entraîne des processus ratés, des matériaux gaspillés et des recherches compromises.

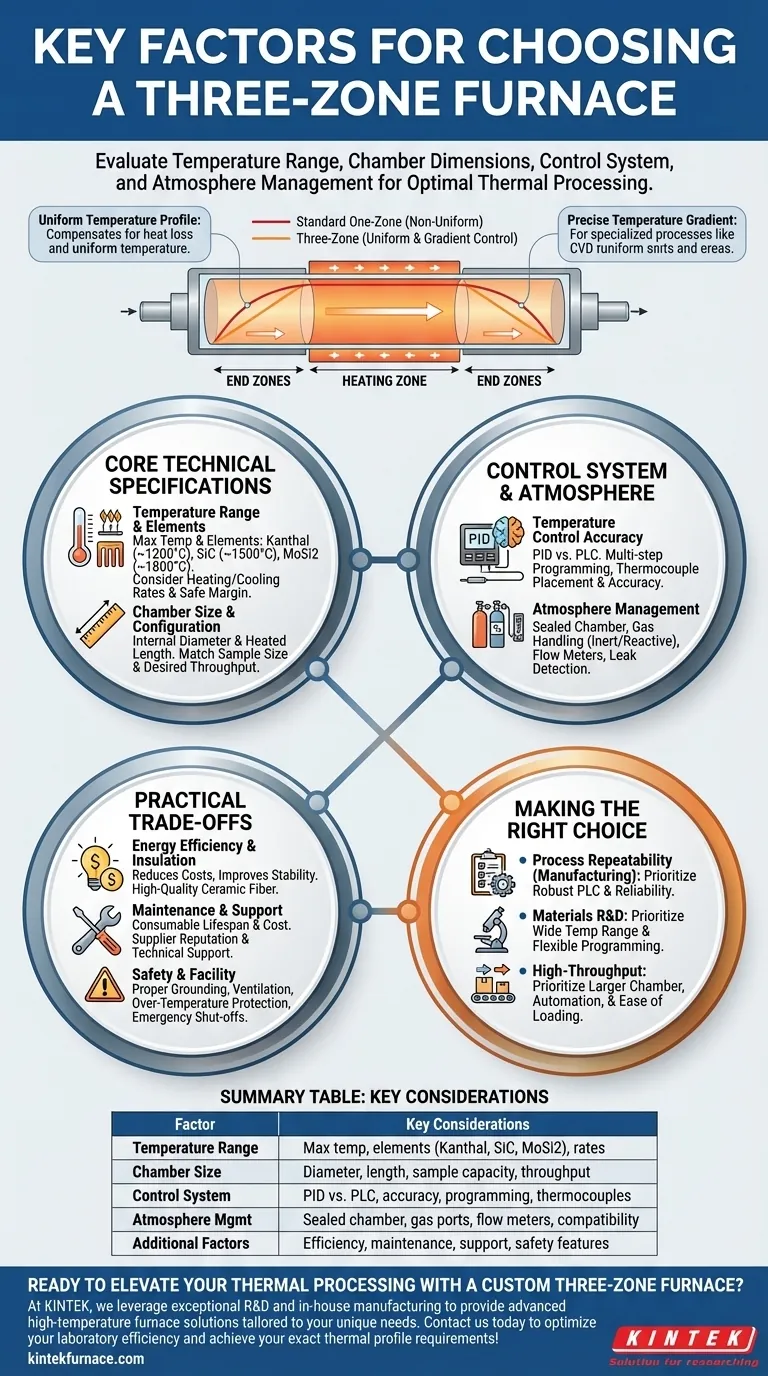

Pourquoi un four à trois zones ?

Un four standard a une seule zone de chauffage, ce qui entraîne souvent une chute de température près des extrémités. Un four à trois zones résout ce problème en utilisant une zone de chauffage centrale flanquée de deux zones d'extrémité, chacune avec son propre contrôleur et capteur indépendants.

Le principe du contrôle du gradient thermique

Cette conception multi-zones vous permet d'atteindre deux résultats principaux. Premièrement, vous pouvez créer un profil de température très uniforme sur une plus grande longueur de la chambre en réglant les zones d'extrémité à une température légèrement plus élevée, compensant ainsi la perte de chaleur naturelle.

Deuxièmement, vous pouvez créer intentionnellement un gradient de température précis. Ceci est essentiel pour des applications spécialisées comme le dépôt chimique en phase vapeur (CVD) ou la croissance cristalline, où différentes étapes de température sont requises au sein d'un même processus.

Spécifications techniques principales

Ce sont les spécifications non négociables qui constituent la base de votre décision. Une erreur ici signifie que le four sera fondamentalement incompatible avec votre travail.

Plage de température et éléments chauffants

La température maximale du four est déterminée par ses éléments chauffants. Les types courants incluent le Kanthal (jusqu'à ~1200°C), le carbure de silicium (SiC, jusqu'à ~1500°C) et le disiliciure de molybdène (MoSi2, jusqu'à ~1800°C).

Assurez-vous que la température nominale maximale du four offre une marge de sécurité supérieure à la température de processus la plus élevée requise. Tenez également compte des vitesses de chauffage et de refroidissement, car un cyclage rapide peut être crucial pour certaines applications mais peut fatiguer certains matériaux.

Taille et configuration de la chambre

La chambre interne, souvent un tube en céramique, doit accueillir vos échantillons. Considérez le diamètre interne et la longueur chauffée totale requis.

Pensez à la fois aux dimensions de l'échantillon et au débit souhaité. Une chambre plus grande peut traiter plus d'échantillons ou des échantillons plus grands à la fois, mais aura une consommation d'énergie plus élevée et peut chauffer plus lentement.

Le cerveau de l'opération : contrôle et atmosphère

Les fours modernes sont définis par leurs systèmes de contrôle. C'est ce qui transforme une simple source de chaleur en un outil scientifique de précision.

Contrôle et précision de la température

Le contrôleur du four exécute vos commandes de température. Un contrôleur PID (Proportionnel-Intégral-Dérivé) de base est standard, mais un API (Automate Programmable Industriel) offre des possibilités d'automatisation plus robustes et complexes.

La précision est primordiale. Recherchez des systèmes qui permettent une programmation multi-étapes pour créer des cycles thermiques complexes. Le placement et le type des thermocouples sont également essentiels pour garantir que la température mesurée reflète la température réelle de l'échantillon.

Gestion de l'atmosphère

De nombreux processus nécessitent un environnement gazeux spécifique. Si vous devez empêcher l'oxydation ou introduire des gaz réactifs, le four doit avoir une chambre scellée et des capacités de manipulation des gaz.

Cela inclut des ports d'entrée et de sortie, un débitmètre et une compatibilité avec les gaz inertes (comme l'argon ou l'azote) ou les gaz réducteurs. Assurez-vous que les joints et les composants sont adaptés à vos gaz de processus spécifiques.

Comprendre les compromis pratiques

La fiche technique d'un four ne raconte qu'une partie de l'histoire. Vous devez également prendre en compte les implications opérationnelles et d'installation à long terme.

Efficacité énergétique et isolation

Un four bien isolé réduit non seulement les coûts d'exploitation en minimisant les pertes de chaleur, mais contribue également à un environnement thermique plus stable et uniforme. L'isolation en fibre céramique de haute qualité est la norme de l'industrie.

Les coûts cachés : maintenance et support

Les éléments chauffants et les thermocouples sont des consommables avec une durée de vie limitée. Renseignez-vous sur le coût et la disponibilité des pièces de rechange.

De plus, évaluez la réputation du fournisseur et le support après-vente. Lorsqu'un équipement de plusieurs milliers de dollars tombe en panne, un support technique rapide et compétent est inestimable.

Exigences de sécurité et d'installation

Ce ne sont pas des caractéristiques mais des prérequis. Le four nécessite une mise à la terre appropriée pour éviter les risques électriques et doit être installé dans une zone bien ventilée, loin de tout matériau inflammable.

Si vous utilisez des gaz de processus, vous devez disposer de systèmes de détection de fuites et de protocoles de stockage et de manipulation des gaz en toute sécurité. Assurez-vous toujours que le système comprend une protection contre la surchauffe et des arrêts d'urgence.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif principal.

- Si votre objectif principal est la répétabilité des processus et le contrôle qualité (par exemple, la fabrication) : Privilégiez un système de contrôle API robuste avec enregistrement des données et un four provenant d'un fournisseur ayant une solide réputation de fiabilité.

- Si votre objectif principal est la recherche et le développement de matériaux : Privilégiez une large plage de températures, des capacités de contrôle d'atmosphère polyvalentes et une interface de programmation flexible.

- Si votre objectif principal est le traitement d'échantillons à haut débit : Privilégiez une chambre plus grande, une facilité de chargement et de déchargement, et des fonctions d'automatisation potentielles.

En fin de compte, la sélection du bon four à trois zones est un exercice visant à faire correspondre précisément les capacités de l'équipement à vos objectifs scientifiques ou de production.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Plage de température | Température max, éléments chauffants (par ex. Kanthal, SiC, MoSi2), vitesses de chauffage/refroidissement |

| Taille de la chambre | Diamètre interne, longueur chauffée, capacité d'échantillons, débit |

| Système de contrôle | Contrôleurs PID vs. API, thermocouples, programmation multi-étapes, précision |

| Gestion de l'atmosphère | Chambre scellée, ports de gaz, débitmètres, compatibilité avec les gaz inertes/réactifs |

| Facteurs additionnels | Efficacité énergétique, coûts de maintenance, support fournisseur, fonctions de sécurité |

Prêt à optimiser vos traitements thermiques avec un four à trois zones personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez en recherche, en fabrication ou en traitement à haut débit, nous assurons un contrôle précis de la température, un chauffage uniforme et des performances fiables. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser l'efficacité de votre laboratoire et atteindre vos exigences exactes en matière de profil thermique !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre