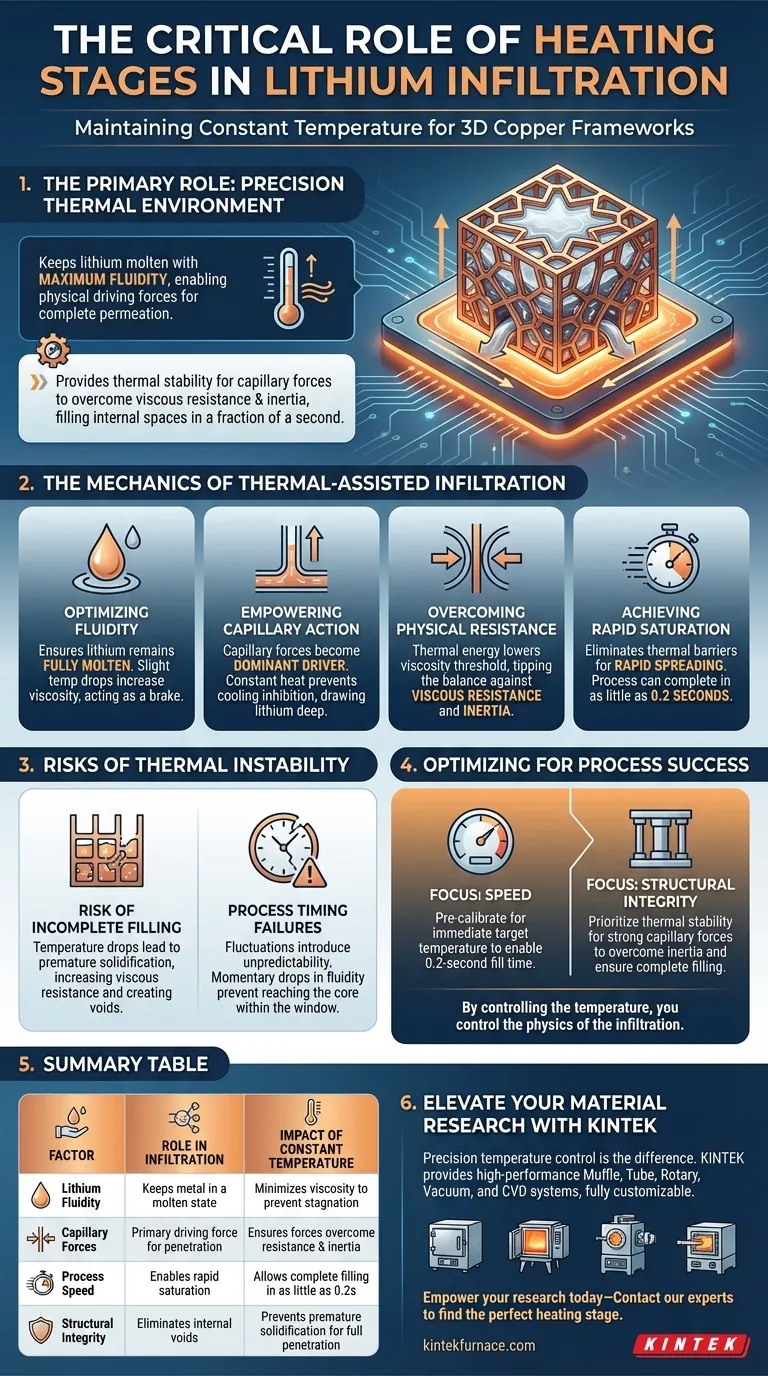

Le rôle principal de la platine chauffante est de maintenir un environnement thermique précis et stable qui maintient le lithium à l'état fondu avec une fluidité maximale. Cette température constante est le facteur clé qui permet aux forces motrices physiques de fonctionner correctement, garantissant que le lithium imprègne la géométrie complexe de la structure 3D en cuivre sans solidification prématurée.

La platine chauffante fournit la stabilité thermique nécessaire aux forces capillaires pour surmonter la résistance visqueuse et l'inertie. Cela permet au lithium fondu de remplir complètement les espaces internes de la structure en une fraction de seconde.

La mécanique de l'infiltration assistée par la chaleur

Pour comprendre pourquoi la platine chauffante est non négociable, il faut examiner les forces physiques en jeu lors du processus d'infiltration. C'est une lutte entre les forces motrices et les forces résistantes.

Optimisation de la fluidité

La fonction immédiate de la platine chauffante est de garantir que le lithium reste entièrement fondu.

Si la température baisse, même légèrement, en dessous de la plage optimale, la viscosité du lithium augmente. Une viscosité élevée agit comme un frein sur le processus, rendant le métal lent et difficile à déplacer dans les petits pores.

Renforcement de l'action capillaire

Dans des conditions de température constante, les forces capillaires deviennent le principal moteur du processus.

Ces forces attirent naturellement le liquide dans les canaux étroits de la structure en cuivre. La platine chauffante garantit que ces forces ne sont pas inhibées par le refroidissement, leur permettant d'entraîner le lithium en profondeur dans la structure.

Surmonter la résistance physique

Le processus d'infiltration fait face à deux principaux adversaires : la résistance visqueuse et l'inertie.

La résistance visqueuse tente d'arrêter l'écoulement du liquide, tandis que l'inertie résiste au mouvement initial. L'énergie thermique fournie par la platine chauffante abaisse le seuil de viscosité, faisant pencher la balance en faveur des forces capillaires afin qu'elles puissent vaincre ces résistances.

Saturation rapide

Lorsque la température est maintenue constante, la vitesse d'infiltration est spectaculaire.

La référence principale note que le processus peut être achevé en aussi peu que 0,2 seconde. Cette propagation rapide n'est possible que parce que la chaleur constante élimine les barrières thermiques qui, autrement, ralentiraient l'écoulement.

Risques d'instabilité thermique

Alors que la platine chauffante permet le processus, comprendre les conséquences des variations thermiques souligne son importance critique.

Le risque de remplissage incomplet

Si la platine chauffante ne parvient pas à fournir une température constante, le lithium peut refroidir au contact du cuivre.

Cela augmente immédiatement la résistance visqueuse. Si cette résistance dépasse la force capillaire, le lithium cessera de bouger, ce qui entraînera une structure partiellement remplie avec des vides qui compromettent les performances du matériau final.

Échecs de synchronisation du processus

La fenêtre d'infiltration est extrêmement courte.

Toute fluctuation de température introduit de l'imprévisibilité dans le débit. Dans un processus mesuré en dixièmes de seconde, même une baisse momentanée de la fluidité peut empêcher le lithium d'atteindre le cœur de la structure avant la fermeture de la fenêtre de processus.

Optimisation pour la réussite du processus

Pour garantir une infiltration réussie du lithium, vous devez considérer la platine chauffante non pas seulement comme un réchauffeur, mais comme un système de contrôle de la viscosité.

Si votre objectif principal est la vitesse : Assurez-vous que la platine chauffante est pré-calibrée pour maintenir immédiatement la température cible, permettant ainsi le temps de remplissage de 0,2 seconde.

Si votre objectif principal est l'intégrité structurelle : Privilégiez la stabilité thermique pour garantir que les forces capillaires restent suffisamment fortes pour surmonter l'inertie et remplir complètement tous les espaces internes.

En contrôlant la température, vous contrôlez la physique de l'infiltration.

Tableau récapitulatif :

| Facteur | Rôle dans l'infiltration | Impact de la température constante |

|---|---|---|

| Fluidité du lithium | Maintient le métal à l'état fondu | Minimise la viscosité pour éviter la stagnation de l'écoulement |

| Forces capillaires | Principal moteur de pénétration | Garantit que les forces surmontent la résistance et l'inertie |

| Vitesse du processus | Permet une saturation rapide | Permet un remplissage complet en aussi peu que 0,2 seconde |

| Intégrité structurelle | Élimine les vides internes | Prévient la solidification prématurée pour une pénétration complète |

Élevez votre recherche de matériaux avec KINTEK

Le contrôle précis de la température fait la différence entre une infiltration réussie en 0,2 seconde et une expérience ratée. Chez KINTEK, nous comprenons que vos percées dépendent de la stabilité thermique. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire.

Que vous développiez des structures de batteries de nouvelle génération ou des alliages avancés, nos solutions de chauffage offrent la fiabilité dont vous avez besoin pour maîtriser la dynamique des fluides et la saturation des matériaux. Donnez un coup de pouce à votre recherche dès aujourd'hui – Contactez nos experts chez KINTEK pour trouver la platine chauffante parfaite pour votre application.

Guide Visuel

Références

- Inyeong Yang, Sanha Kim. Ultrathin 3D Cu/Li Composite with Enhanced Li Utilization for High Energy Density Li‐Metal Battery Anodes. DOI: 10.1002/smll.202501629

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

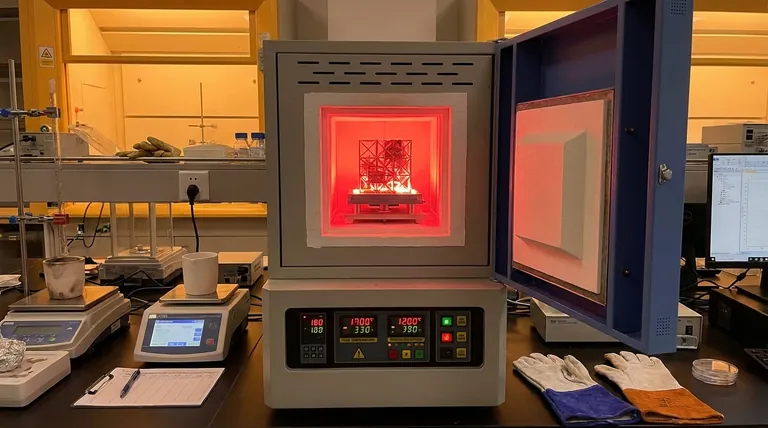

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les principaux composants d'un four de laboratoire ?Pièces essentielles pour un chauffage de précision

- Quelle est la fonction d'un autoclave en acier inoxydable revêtu de téflon dans la synthèse hydrothermale de précurseurs de Bi2O3 ?

- Pourquoi utilise-t-on un creuset en porcelaine couvert pour la calcination du charbon actif ? Sécurisez votre rendement en carbone de haute qualité

- Quelles sont les propriétés et les utilisations des tubes en céramique ? Découvrez des solutions isolantes et résistantes aux hautes températures

- Pourquoi le toluène est-il utilisé comme aide au broyage dans le broyage à billes humide ? Maîtrisez la synthèse de poudres métalliques fines avec les PCA

- Pourquoi les creusets en alumine sont-ils utilisés pour la synthèse de CoNb2O6 ? Assurer la production de poudres céramiques de haute pureté

- Quelle est la fonction principale d'un pyromètre à rayonnement dans la validation des simulations de four ? Assurer la précision du modèle

- Pourquoi utiliser un creuset en alumine capuchonné pour la pyrolyse de la glycine ? Optimisez la synthèse de vos composites à base de carbone