Le choix d'un tube de processus dans un four est dicté par deux exigences non négociables : une stabilité thermique extrême et une inertie chimique. Le quartz et l'alumine sont les normes de l'industrie car ils peuvent contenir un échantillon dans une atmosphère contrôlée à des températures très élevées sans se décomposer ni réagir avec le processus. Cela garantit l'intégrité et la pureté de l'expérience ou du processus de fabrication.

La décision fondamentale entre le quartz et l'alumine est un compromis entre la température et le coût. Le quartz est le choix polyvalent et économique pour la plupart des applications jusqu'à 1000°C, tandis que l'alumine de haute pureté est nécessaire pour les processus exigeant des températures plus élevées et une résistance chimique maximale.

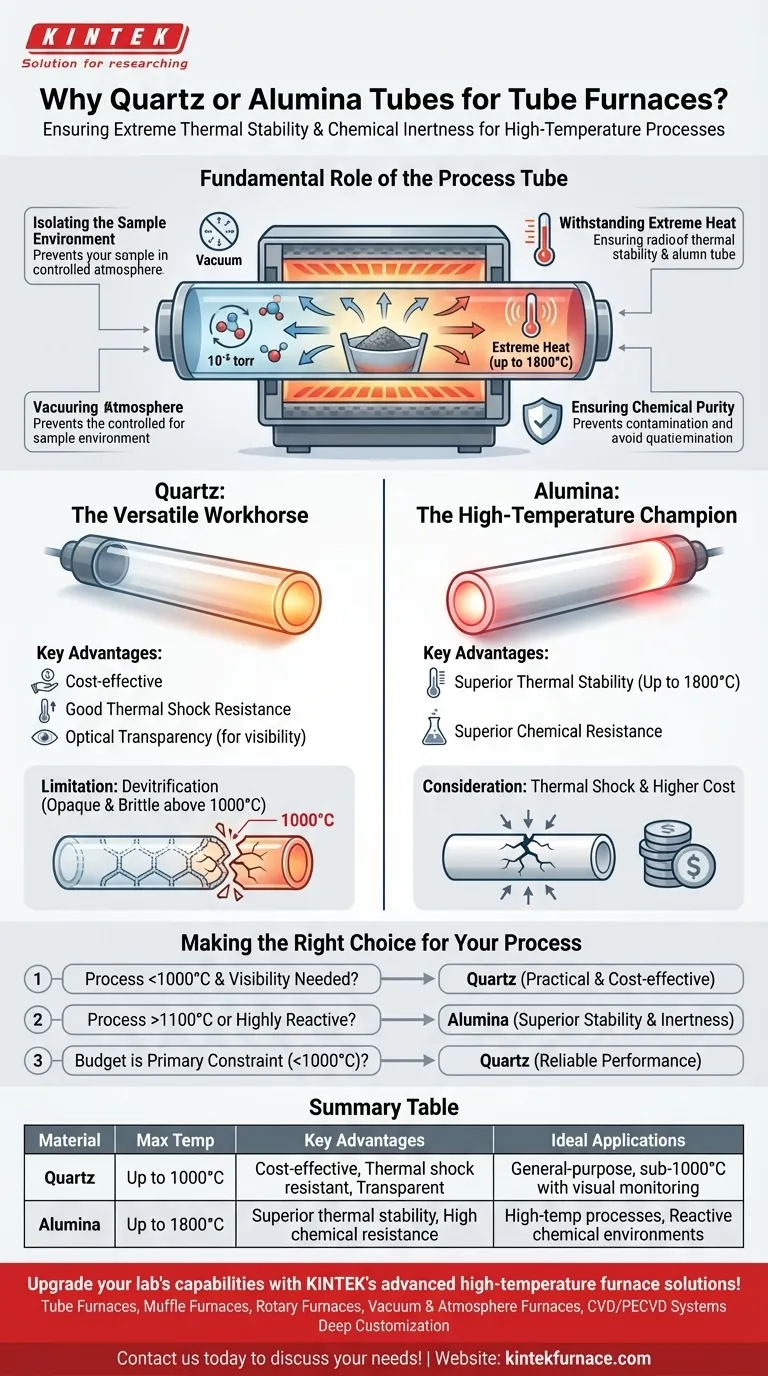

Le rôle fondamental du tube de processus

Un four tubulaire est conçu pour chauffer précisément un échantillon, mais le tube de processus est le récipient qui donne un sens à ce processus. Son rôle va bien au-delà de la simple conservation du matériau.

Isolation de l'environnement de l'échantillon

La fonction première du tube est de créer un environnement hermétiquement clos. Cela vous permet de travailler sous vide poussé (jusqu'à 10⁻⁵ torr) ou d'introduire des gaz spécifiques, créant une atmosphère contrôlée essentielle pour des processus tels que le dépôt chimique en phase vapeur (CVD) ou le recuit de matériaux réactifs.

Résister à la chaleur extrême

Les éléments chauffants du four fonctionnent à des températures pouvant dépasser 1700°C. Le tube de processus doit supporter cette chaleur intense et continue sans fondre, se déformer ou se dégrader. Cette stabilité thermique est le premier critère de sélection du matériau.

Assurer la pureté chimique

À haute température, les matériaux deviennent beaucoup plus réactifs. Le tube de processus doit être chimiquement inerte, ce qui signifie qu'il ne réagira pas avec l'échantillon, les gaz précurseurs ou les sous-produits. Cela évite la contamination, ce qui est essentiel pour les applications dans la fabrication de semi-conducteurs et la recherche en science des matériaux.

Une histoire de deux matériaux : Quartz contre Alumine

Bien que les deux matériaux servent le même objectif fondamental, leurs propriétés les rendent adaptés à différentes plages de fonctionnement.

Quartz : Le cheval de bataille polyvalent

Le quartz (silice fondue) est le choix le plus courant pour les applications générales de fours tubulaires. Il offre un excellent équilibre entre propriétés et est relativement rentable.

Ses principaux avantages sont une bonne résistance aux chocs thermiques, ce qui signifie qu'il peut supporter des changements de température relativement rapides, et une transparence optique à des températures plus basses, permettant une surveillance visuelle du processus.

Alumine : Le champion des hautes températures

L'alumine (Al₂O₃) est une céramique haute performance utilisée lorsque les limites du quartz sont dépassées. Son principal avantage est une température de fonctionnement maximale nettement plus élevée, la rendant adaptée aux processus fonctionnant jusqu'à 1700°C, voire 1800°C.

Elle offre également une résistance chimique supérieure contre certains composés agressifs ou alcalins qui pourraient attaquer le quartz à haute température. Cependant, l'alumine est opaque, empêchant toute observation visuelle de l'échantillon pendant le processus.

Comprendre les compromis et les limitations

Choisir le mauvais matériau peut entraîner des expériences ratées, des équipements endommagés et des échantillons contaminés. Comprendre les limites de chacun est crucial.

La limitation du quartz : la dévitrification

L'inconvénient le plus significatif du quartz est un processus appelé dévitrification. Au-dessus d'environ 1000°C, la structure vitreuse amorphe du quartz commence à cristalliser, ce qui la rend opaque et cassante.

Ce n'est pas un défaut mais une propriété inhérente au matériau. L'utilisation constante d'un tube en quartz au-dessus de cette température réduira considérablement sa durée de vie et augmentera le risque de défaillance mécanique.

La considération de l'alumine : Choc thermique et coût

Bien que thermiquement stables, l'alumine et d'autres céramiques peuvent être plus sensibles au choc thermique que le quartz. Un chauffage ou un refroidissement rapide peut provoquer des fissures, des rampes de température contrôlées sont donc essentielles.

De plus, les tubes en alumine de haute pureté sont nettement plus chers que les tubes en quartz, ce qui en fait un investissement spécifique pour les processus qui exigent absolument leurs performances supérieures.

Faire le bon choix pour votre processus

Votre application spécifique déterminera le matériau de tube idéal. Basez votre décision sur le paramètre le plus exigeant de votre processus.

- Si votre processus fonctionne en dessous de 1000°C et que vous privilégiez la visibilité : Le quartz est votre choix le plus pratique et le plus rentable.

- Si votre processus dépasse régulièrement 1100°C ou implique des produits chimiques très réactifs : L'alumine est la mise à niveau nécessaire pour sa stabilité thermique et son inertie chimique supérieures.

- Si votre budget est la contrainte principale pour un processus inférieur à 1000°C : Le quartz offre des performances fiables sans le coût élevé des céramiques avancées.

Le choix du bon tube de processus est la base pour obtenir des résultats fiables et reproductibles à haute température.

Tableau récapitulatif :

| Matériau | Température max. | Avantages clés | Applications idéales |

|---|---|---|---|

| Quartz | Jusqu'à 1000°C | Rentable, résistant aux chocs thermiques, transparent pour la visibilité | Processus à usage général, inférieurs à 1000°C avec surveillance visuelle |

| Alumine | Jusqu'à 1800°C | Stabilité thermique supérieure, résistance chimique élevée | Processus à haute température, environnements chimiques réactifs |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température de pointe de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous ayez besoin de tubes en quartz ou en alumine pour des performances optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et la fiabilité de vos processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment les fours tubulaires à trois zones contribuent-ils à l'efficacité énergétique et des ressources ? Améliorez les performances de votre laboratoire grâce à un chauffage de précision

- Comment le recuit à haute température dans un four tubulaire influence-t-il les performances du catalyseur RuCuCl/NF-2 ?

- Quels sont les trois principaux types de fours tubulaires ? Choisissez celui qui convient à votre laboratoire

- Quelles sont les étapes d'isolation et de refroidissement dans un four tubulaire multi-zones ? Maîtriser le contrôle thermique de précision

- Pourquoi un mélange de gaz d'hydrogène et d'argon est-il utilisé pendant la phase de recuit dans un four tubulaire à haute température ?

- Comment un appareil de chauffage à tube de platine aide-t-il à étudier la fonction de travail du tungstène ? Purification d'oxygène de précision

- Dans quels domaines et pour quels processus les fours à tube vertical sont-ils largement utilisés ? Libérez le traitement précis des matériaux

- Quelle est l'importance du contrôle de la vitesse de refroidissement dans un four tubulaire de haute précision pour le h-ScFeO3 ? Prouvez la stabilité maintenant