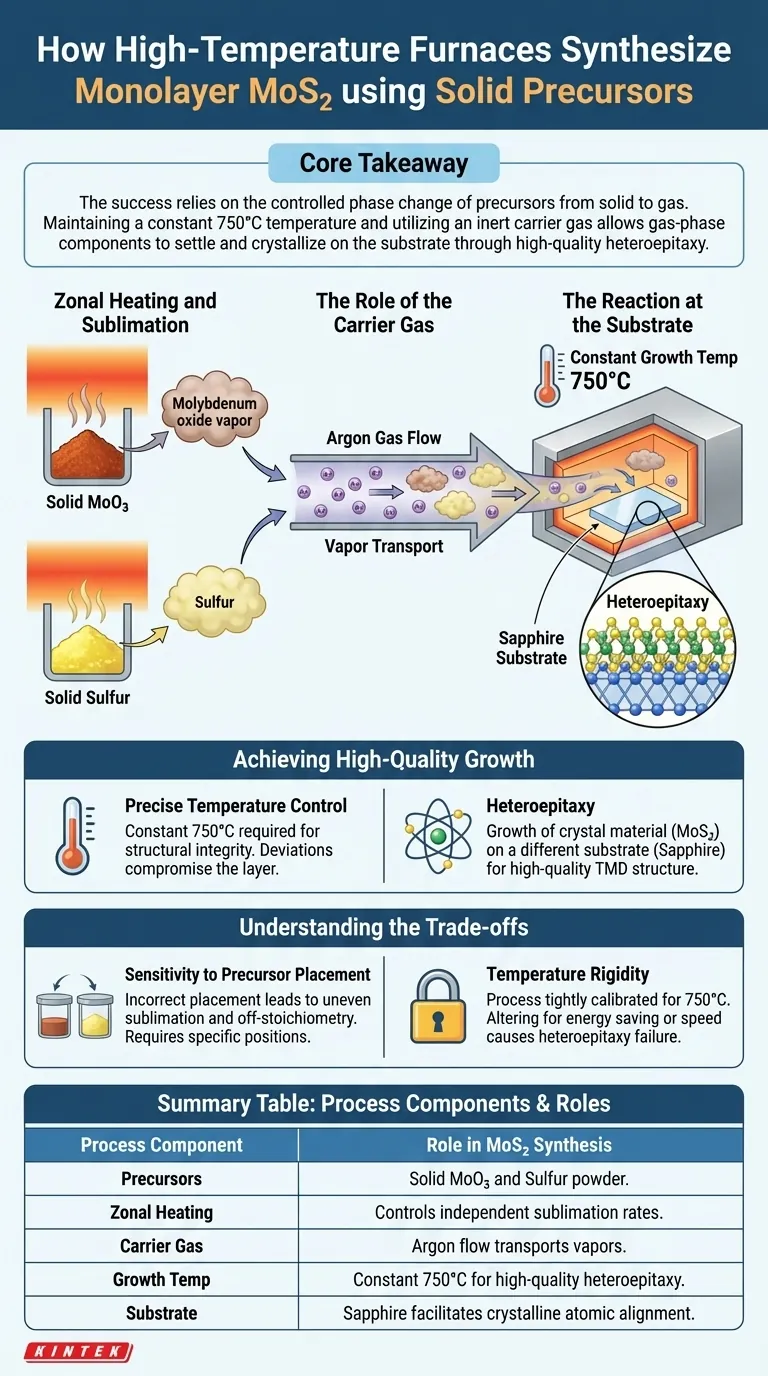

Les fours à haute température synthétisent du disulfure de molybdène (MoS2) monocouche en contrôlant précisément la sublimation des poudres solides. Plus précisément, le four utilise un chauffage zonal pour vaporiser les précurseurs solides — du trioxyde de molybdène (MoO3) en poudre et du soufre — placés à des endroits distincts. Un flux de gaz argon transporte ensuite ces vapeurs vers un substrat de saphir, où elles réagissent à 750°C pour former la couche atomique.

Point essentiel à retenir Le succès de cette synthèse repose sur le changement de phase contrôlé des précurseurs, du solide au gaz. En maintenant une température constante de 750°C et en utilisant un gaz porteur inerte, le four permet aux composants en phase gazeuse de se déposer et de cristalliser sur le substrat par hétéroépitaxie de haute qualité.

La mécanique de la synthèse à source solide

Chauffage zonal et sublimation

Le processus commence avec des précurseurs solides, spécifiquement du trioxyde de molybdène (MoO3) et de la poudre de soufre.

Au lieu de chauffer uniformément toute la chambre, le four utilise un chauffage zonal. Cela permet aux poudres solides, placées à des positions spécifiques, de se sublimer (passer directement de l'état solide à l'état gazeux) aux vitesses appropriées requises pour la réaction.

Le rôle du gaz porteur

Une fois les solides sublimés, ils doivent être transportés vers le site de réaction.

Un flux de gaz argon sert de véhicule de transport. Ce gaz inerte guide les composants vaporisés à travers la chambre de réaction, s'assurant qu'ils atteignent le substrat au lieu de dériver sans but ou de se déposer prématurément.

La réaction sur le substrat

La cible de synthèse est un substrat de saphir situé dans le four.

Lorsque les composants en phase gazeuse atteignent ce substrat, ils subissent une réaction chimique. Cela aboutit au dépôt de la MoS2 monocouche directement sur la surface du saphir.

Obtenir une croissance de haute qualité

Contrôle précis de la température

Le four est essentiel pour maintenir un environnement thermique spécifique.

Pour assurer la formation d'un matériau de haute qualité, le four maintient une température de croissance constante de 750°C. Des écarts par rapport à cette température peuvent compromettre l'intégrité structurelle de la couche résultante.

Hétéroépitaxie

L'interaction entre les gaz réactifs et le substrat est connue sous le nom d'hétéroépitaxie.

Ce processus implique la croissance d'un matériau cristallin (MoS2) sur un substrat cristallin différent (saphir). La température élevée facilite l'alignement des atomes de MoS2 avec le réseau de saphir, assurant une structure de dichalcogénure de métal de transition (TMD) de haute qualité.

Comprendre les compromis

Sensibilité au placement des précurseurs

La référence souligne que les précurseurs sont placés à des "positions spécifiques".

Un placement incorrect par rapport aux zones de chauffage peut entraîner une sublimation inégale. Si les poudres se vaporisent trop rapidement ou trop lentement, la stœchiométrie du mélange gazeux sera incorrecte, ce qui entraînera une mauvaise croissance.

Rigidité de la température

Le processus repose sur une température constante de 750°C.

Bien que cela assure la qualité pour cette réaction spécifique, cela limite la flexibilité. Le système est étroitement calibré pour cette fenêtre de température, ce qui signifie qu'une modification significative de la température pour économiser de l'énergie ou accélérer le processus entraînerait probablement l'échec de l'hétéroépitaxie.

Faire le bon choix pour votre objectif

Pour reproduire cette synthèse avec succès, vous devez privilégier la stabilité du processus par rapport à la vitesse.

- Si votre objectif principal est la qualité cristalline : un respect strict de la température constante de 750°C est requis pour assurer une hétéroépitaxie correcte sur le saphir.

- Si votre objectif principal est l'efficacité de la réaction : assurez-vous que les précurseurs solides sont placés exactement là où le chauffage zonal correspond à leurs points de sublimation pour maintenir un approvisionnement constant en vapeur.

Le succès dépend de la synchronisation de la sublimation des solides avec l'environnement thermique précis du substrat.

Tableau récapitulatif :

| Composant du processus | Rôle dans la synthèse de MoS2 |

|---|---|

| Précurseurs | Trioxyde de molybdène (MoO3) solide et poudre de soufre |

| Chauffage zonal | Contrôle les taux de sublimation indépendants des sources solides |

| Gaz porteur | Flux d'argon (Ar) transportant les vapeurs vers le substrat |

| Température de croissance | 750°C constants pour une hétéroépitaxie de haute qualité |

| Substrat | Saphir (facilite l'alignement atomique cristallin) |

Élevez votre synthèse de matériaux avec KINTEK

La synthèse précise de MoS2 nécessite des zones thermiques exactes et une stabilité inébranlable. KINTEK fournit des systèmes CVD, des fours tubulaires et des solutions de vide de pointe conçus pour gérer les complexités de la croissance des TMD. Soutenus par une R&D experte et une fabrication haut de gamme, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos exigences de recherche uniques.

Prêt à obtenir une qualité cristalline supérieure ?

Contactez nos experts dès aujourd'hui pour trouver le système haute température idéal pour votre laboratoire.

Guide Visuel

Références

- Arash Vaghef‐Koodehi. Ultrasensitive Graphene-TMD Heterostructure Optical Biosensors Integrated with Silicon Photonics for Label-Free Detection. DOI: 10.21203/rs.3.rs-7279468/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un flux d'azote stable est-il nécessaire dans un four tubulaire pour la carbonisation de l'hydrochar ? Assurer une pureté élevée en carbone

- Quelle est la fonction d'un réacteur tubulaire lors du processus de réduction du minerai de sidérite ? Optimisez votre processus de métallisation

- Quelles sont les considérations d'espace et d'encombrement pour les fours tubulaires verticaux et horizontaux ? Optimisez l'aménagement de votre laboratoire

- Quelle est la fonction d'un four tubulaire dans l'oxydation thermique de l'alliage Ti6Al4V ? Améliorer la dureté et la résistance à l'usure

- Qu'est-ce qu'un four tubulaire horizontal ? Obtenez une uniformité thermique supérieure pour vos échantillons

- Quels composants sont utilisés dans les fours tubulaires pour atteindre des températures supérieures à 1200 °C ? Éléments clés pour la chaleur extrême

- Comment le four à tube de quartz minimise-t-il les pertes de chaleur ? Double isolation pour une efficacité énergétique

- Quel est le rôle principal d'un four tubulaire dans l'évaluation de l'acidité des fumées des matériaux de câble ? Obtenir des tests précis