Un système de pompage à vide poussé sert d'étape de purification critique dans le traitement des poudres d'alliage FGH96. Sa fonction principale est d'évacuer l'environnement à l'intérieur des capsules en acier inoxydable à une pression inférieure à 1,0 x 10^-3 Pa, éliminant les gaz adsorbés et l'air résiduel des surfaces de la poudre avant que la capsule ne soit scellée.

L'objectif principal : Les alliages haute performance ne tolèrent aucune contamination interne. Le système de vide assure l'intégrité du matériau en créant un environnement vierge qui empêche les réactions chimiques et la porosité pendant le processus de consolidation à haute température.

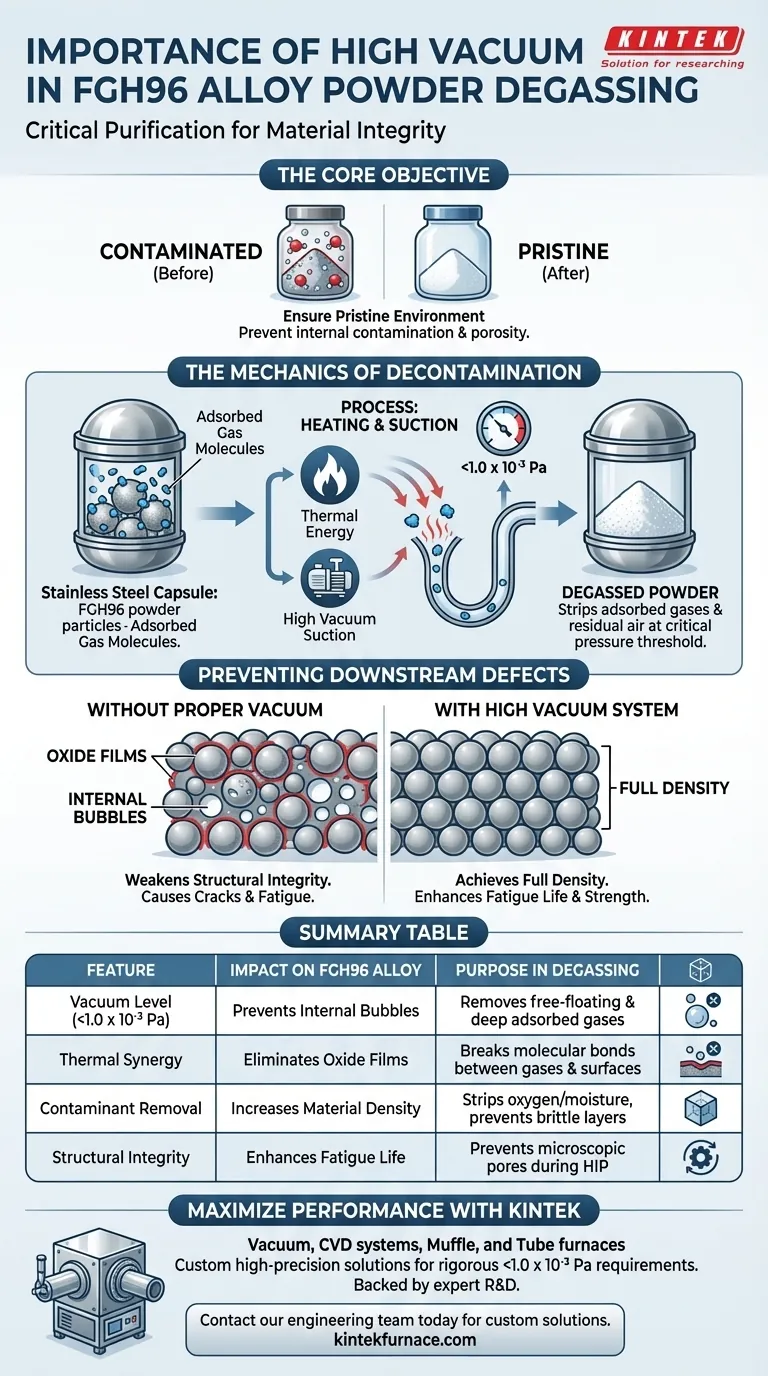

La mécanique de la décontamination

Atteindre le seuil de pression critique

L'efficacité du processus de dégazage est définie par le niveau de vide. Pour les poudres FGH96, une simple réduction de la pression est insuffisante ; le système doit atteindre un état de vide poussé inférieur à 1,0 x 10^-3 Pa.

À ce niveau de pression spécifique, le système ne se contente pas de supprimer l'air en suspension. Il détache activement les molécules de gaz qui sont physiquement adhérées (adsorbées) à la surface des particules de poudre.

La synergie du chauffage et de l'aspiration

Le vide seul n'est souvent pas suffisant pour éliminer les contaminants de surface tenaces. Le système utilise une combinaison de chauffage et d'aspiration.

L'énergie thermique excite les molécules de gaz piégées à la surface de la poudre, rompant leur liaison avec le métal. Simultanément, la pompe à vide poussé crée la pression négative nécessaire pour siphonner ces gaz libérés hors de la capsule en acier inoxydable immédiatement.

Prévention des défauts en aval

Élimination des films d'oxyde

La présence d'oxygène résiduel est fatale à la qualité des alliages FGH96. Si de l'air reste pendant l'étape ultérieure de Pressage Isostatique à Chaud (HIP), les hautes températures provoqueront la réaction de l'oxygène avec le métal.

Cette réaction forme des films d'oxyde — des couches minces et fragiles entre les particules de poudre. Ces films agissent comme des fissures en attente, affaiblissant considérablement l'intégrité structurelle du composant final.

Éviter la formation de bulles internes

Les gaz piégés à l'intérieur de la capsule ne disparaissent pas ; ils se dilatent ou restent sous forme de vides lorsqu'ils sont chauffés.

En éliminant ces gaz avant l'encapsulation, le système de pompage empêche la formation de bulles internes. Cela garantit que lorsque le matériau est consolidé, il atteint une densité complète sans les pores microscopiques qui compromettent la durée de vie en fatigue et la résistance.

Pièges courants à éviter

Niveaux de vide insuffisants

Un vide "grossier" ne remplace pas un vide poussé. Ne pas atteindre la référence spécifique de 1,0 x 10^-3 Pa laisse des contaminants résiduels. Même des traces de gaz peuvent entraîner des défauts indétectables jusqu'à la défaillance de la pièce sous contrainte.

Ignorer l'assistance thermique

Se fier uniquement à la vitesse de pompage sans contrôle adéquat de la température peut entraîner un dégazage incomplet. Tout comme les solvants nécessitent de la chaleur pour s'évaporer efficacement dans d'autres processus d'alliage, les gaz adsorbés dans le FGH96 nécessitent de l'énergie thermique pour se libérer complètement de la surface des particules.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre processus d'encapsulation FGH96, alignez votre stratégie de vide sur vos indicateurs de qualité spécifiques :

- Si votre objectif principal est la densité du matériau : Privilégiez un système de pompage capable de maintenir des pressions bien inférieures à 1,0 x 10^-3 Pa pour éliminer toutes les sources de formation de bulles.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que votre processus combine strictement le chauffage et le vide pour éliminer complètement les couches potentielles formant de l'oxyde aux limites des particules.

Le système de pompage à vide n'est pas simplement une étape du processus ; c'est la garantie que le potentiel de la poudre devient la performance de l'alliage.

Tableau récapitulatif :

| Caractéristique | Impact sur l'alliage FGH96 | Objectif dans le dégazage |

|---|---|---|

| Niveau de vide (<1,0 x 10^-3 Pa) | Empêche les bulles internes | Élimine l'air en suspension et les gaz adsorbés profonds. |

| Synergie thermique | Élimine les films d'oxyde | Rompt les liaisons moléculaires entre les gaz et les surfaces de poudre. |

| Élimination des contaminants | Augmente la densité du matériau | Élimine l'oxygène/l'humidité pour éviter les couches limites fragiles. |

| Intégrité structurelle | Améliore la durée de vie en fatigue | Prévient les pores microscopiques pendant le Pressage Isostatique à Chaud (HIP). |

Maximisez les performances de votre matériau avec KINTEK

Ne laissez pas les gaz résiduels compromettre l'intégrité structurelle de vos alliages haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, des fours CVD, des fours à moufle et des fours tubulaires de haute précision — tous entièrement personnalisables pour répondre aux exigences rigoureuses de 1,0 x 10^-3 Pa pour le dégazage FGH96 et d'autres besoins de laboratoire spécialisés à haute température.

Prêt à obtenir une consolidation sans défaut ? Contactez notre équipe d'ingénierie dès aujourd'hui pour concevoir une solution de chauffage et de vide personnalisée, adaptée à vos spécifications uniques.

Guide Visuel

Références

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Qu'est-ce que le recuit sous vide ? Obtenez une pureté et des performances matérielles supérieures

- Quelles sont les caractéristiques de sécurité associées aux fours de recuit sous vide ? Assurer un traitement thermique antidéflagrant et ignifuge.

- Quels sont les avantages du vide dans un four de brasage sous vide ? Obtenez des joints plus solides et plus propres avec précision

- Quel est le rôle d'un four à vide à haute température dans la production de carbone de type oignon (OLC) ? Clé de la transformation des nanodiamants

- Comment l'environnement sous vide de ces fours améliore-t-il la qualité du métal ? Obtenez une pureté et une résistance supérieures

- Quelle est la température élevée des fours sous vide ? Déverrouiller la chaleur extrême pour les matériaux avancés

- Quelles sont les fonctions clés d'une machine d'essai à haute température sous vide poussé ? Évaluer la fiabilité mécanique des UHTCMC

- Quelles conditions de procédé un four sous vide offre-t-il pour les céramiques Yb:YAG ? Configuration experte pour la pureté optique