En bref, un four sous vide affine le métal en créant un environnement où la pureté n'est pas seulement protégée, mais activement créée. En éliminant les gaz atmosphériques, le vide empêche l'oxydation et la contamination qui se produiraient autrement à haute température. Plus important encore, cet environnement à basse pression agit comme un aimant, aspirant les gaz dissous et les impuretés volatiles depuis l'intérieur même du métal.

La fonction principale d'un four sous vide n'est pas simplement de protéger le métal de l'air extérieur. Sa véritable valeur réside dans sa capacité à purifier activement le matériau de l'intérieur, conduisant à un niveau de pureté chimique et d'intégrité structurelle qui est inaccessible dans une atmosphère standard.

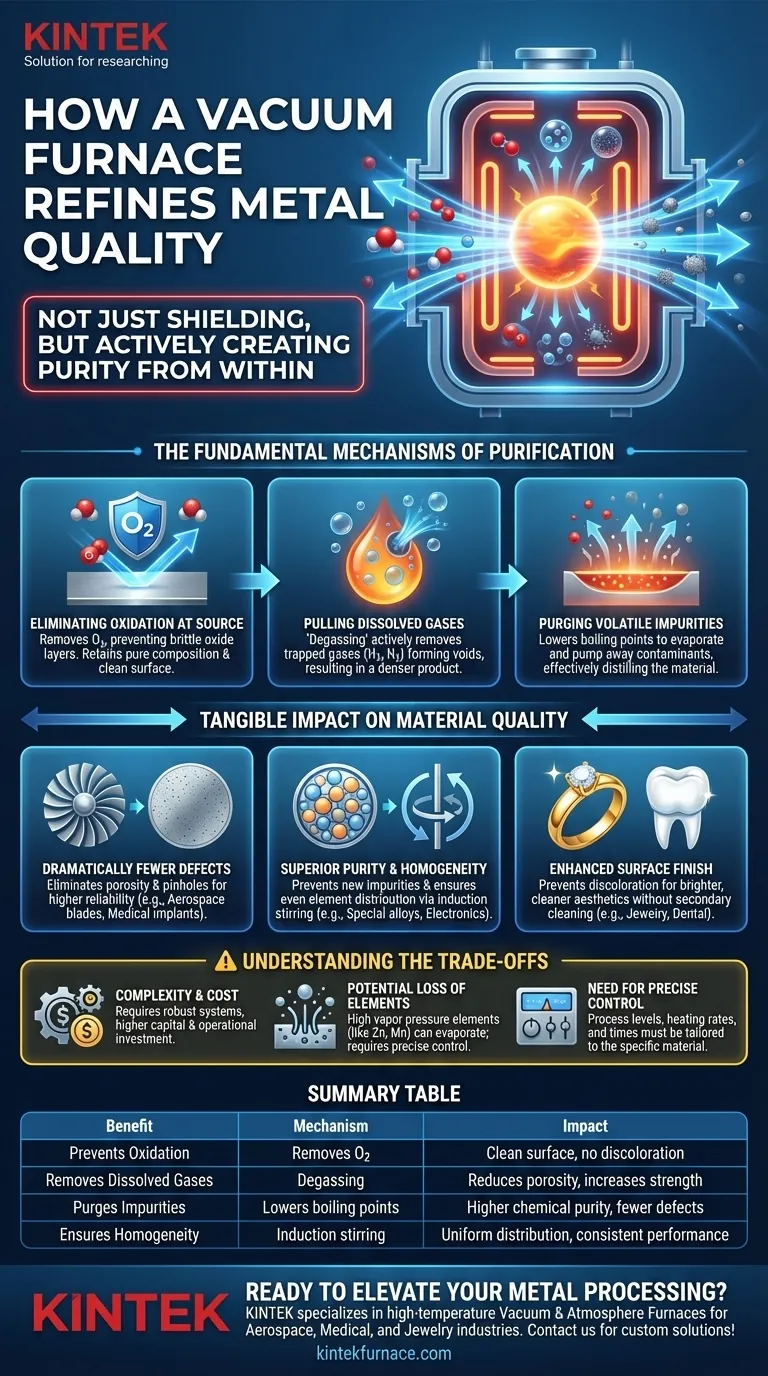

Les mécanismes fondamentaux de la purification sous vide

Le traitement des métaux à haute température les rend très réactifs. L'environnement sous vide s'attaque systématiquement aux principales sources de contamination et de défauts structurels qui découlent de cette réactivité.

Élimination de l'oxydation à la source

Toute présence d'oxygène pendant le chauffage réagira instantanément avec une surface métallique chaude, formant des oxydes. Ces couches fragiles et indésirables compromettent l'intégrité et la finition du matériau.

Un four sous vide élimine pratiquement tous les gaz atmosphériques, y compris l'oxygène, empêchant l'oxydation avant même qu'elle ne commence. Cela garantit que le métal conserve sa composition pure et prévue ainsi qu'une surface propre.

Extraction des gaz dissous de l'intérieur du métal

Les métaux en fusion peuvent dissoudre des quantités importantes de gaz atmosphériques tels que l'hydrogène, l'azote et l'oxygène. Lorsque le métal refroidit et se solidifie, la solubilité de ces gaz chute brusquement.

Les gaz emprisonnés tentent de s'échapper, formant des vides microscopiques, des porosités et des trous d'épingle. Ces défauts agissent comme des concentrateurs de contraintes, réduisant considérablement la résistance et la durée de vie en fatigue du matériau. Un environnement sous vide extrait activement ces gaz dissous du métal en fusion, un processus appelé dégazage, ce qui donne un produit final beaucoup plus dense et solide.

Épuration des impuretés volatiles

De nombreux éléments traces et impuretés indésirables ont une pression de vapeur plus élevée (ils s'évaporent plus facilement) que le métal de base.

Sous vide, le point d'ébullition de tous les matériaux est abaissé. Cela permet aux contaminants volatils de s'évaporer et d'être pompés à des températures où le métal souhaité reste stable, distillant efficacement le matériau vers un état de pureté plus élevé.

L'impact tangible sur la qualité du matériau

Ce processus de purification à multiples facettes se traduit directement par des propriétés matérielles supérieures, essentielles pour les applications de haute performance.

Baisse spectaculaire des défauts internes

En prévenant l'oxydation et en éliminant les gaz dissous, le traitement sous vide réduit considérablement, voire élimine, les défauts courants tels que la porosité, les inclusions d'oxyde et les trous d'épingle.

Il en résulte des matériaux dotés d'une fiabilité accrue et d'un comportement mécanique prévisible, ce qui est non négociable pour les composants critiques tels que les aubes de turbine aérospatiales et les implants médicaux.

Pureté chimique et homogénéité supérieures

L'environnement sous vide garantit qu'aucune nouvelle impureté n'est introduite et aide à éliminer celles qui existent déjà. Dans la production d'alliages, cette toile vierge permet un contrôle précis de la composition finale.

De plus, certains fours sous vide utilisent le chauffage par induction, qui crée un effet de brassage électromagnétique. Cela assure que tous les éléments d'alliage sont distribués uniformément, empêchant la ségrégation et garantissant des performances constantes dans tout le matériau.

Finition de surface et esthétique améliorées

Pour des applications telles que la joaillerie et les céramiques dentaires, la qualité de surface est primordiale. Un four sous vide empêche la décoloration et les irrégularités de surface causées par l'oxydation.

Il en résulte un produit final plus brillant, plus propre et plus esthétique, sans nécessiter de nettoyage secondaire ou de polissage agressif.

Comprendre les compromis

Bien que puissant, le traitement sous vide n'est pas une solution universelle. Une compréhension claire de ses limites est essentielle pour prendre une décision éclairée.

Complexité et coût du processus

Les fours sous vide sont intrinsèquement plus complexes et coûteux à construire, à utiliser et à entretenir que les fours à atmosphère standard. Ils nécessitent des pompes à vide, des joints et des systèmes de contrôle robustes, ce qui augmente les coûts d'immobilisation et d'exploitation.

Perte potentielle d'éléments à haute pression de vapeur

Le même principe qui élimine les impuretés volatiles peut aussi jouer contre vous. Si un alliage contient des éléments essentiels à haute pression de vapeur (comme le zinc ou le manganèse), ils peuvent être éliminés involontairement pendant le processus sous vide. Cela nécessite un contrôle minutieux de la température et des niveaux de vide pour gérer les taux d'évaporation des différents éléments.

Nécessité d'un contrôle précis

Le traitement sous vide efficace n'est pas aussi simple que d'allumer une pompe. Le niveau de vide spécifique, la vitesse de chauffage et le temps de maintien doivent tous être précisément adaptés au métal, à l'alliage et au résultat souhaité. Un processus inapproprié peut être inefficace, voire préjudiciable au matériau.

Faire le bon choix pour votre application

Le choix du bon environnement de traitement thermique dépend entièrement de votre objectif final.

- Si votre objectif principal est une intégrité structurelle maximale (par exemple, l'aérospatiale, la production d'énergie) : Le traitement sous vide est essentiel pour éliminer les gaz dissous qui provoquent porosité et fragilisation.

- Si votre objectif principal est de créer des métaux ultra-purs ou des alliages spéciaux (par exemple, électronique, recherche) : Un four à induction sous vide offre le double avantage d'un environnement pur et d'un brassage électromagnétique pour une homogénéité ultime.

- Si votre objectif principal est une finition de surface parfaite et l'esthétique (par exemple, joaillerie, dentaire) : L'environnement sous vide sans oxygène est le moyen le plus fiable d'éviter l'oxydation qui provoque des défauts de surface et la décoloration.

En fin de compte, maîtriser la qualité du métal nécessite de contrôler son environnement, et un vide offre le plus haut degré de contrôle possible.

Tableau récapitulatif :

| Avantage | Mécanisme | Impact sur la qualité du métal |

|---|---|---|

| Prévient l'oxydation | Élimine l'oxygène atmosphérique | Surface propre, pas de décoloration |

| Élimine les gaz dissous | Dégazage sous vide | Réduit la porosité, augmente la résistance |

| Épuration des impuretés | Abaisse les points d'ébullition des volatils | Pureté chimique plus élevée, moins de défauts |

| Assure l'homogénéité | Brassage électromagnétique dans certains modèles | Distribution uniforme de l'alliage, performances constantes |

Prêt à améliorer votre traitement des métaux grâce aux solutions avancées des fours sous vide ? KINTEK est spécialisé dans les fours à haute température, y compris les fours sous vide et à atmosphère contrôlée, adaptés à des industries telles que l'aérospatiale, le médical et la joaillerie. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits avec précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la qualité et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté