Au fond, le vide dans un four de brasage crée un environnement immaculé et très contrôlé qu'il est impossible d'obtenir par d'autres moyens. Cette élimination active des gaz prévient l'oxydation, purifie les matériaux de base en extrayant les impuretés piégées et favorise l'écoulement idéal du métal d'apport de brasage, ce qui permet d'obtenir des joints exceptionnellement solides et fiables.

L'objectif fondamental du vide n'est pas simplement d'éliminer l'air, mais d'obtenir un contrôle absolu sur l'environnement de brasage. Ce contrôle permet d'éliminer les contaminants invisibles et les réactions chimiques qui compromettent l'intégrité des joints, garantissant un niveau de qualité et de répétabilité essentiel pour les applications haute performance.

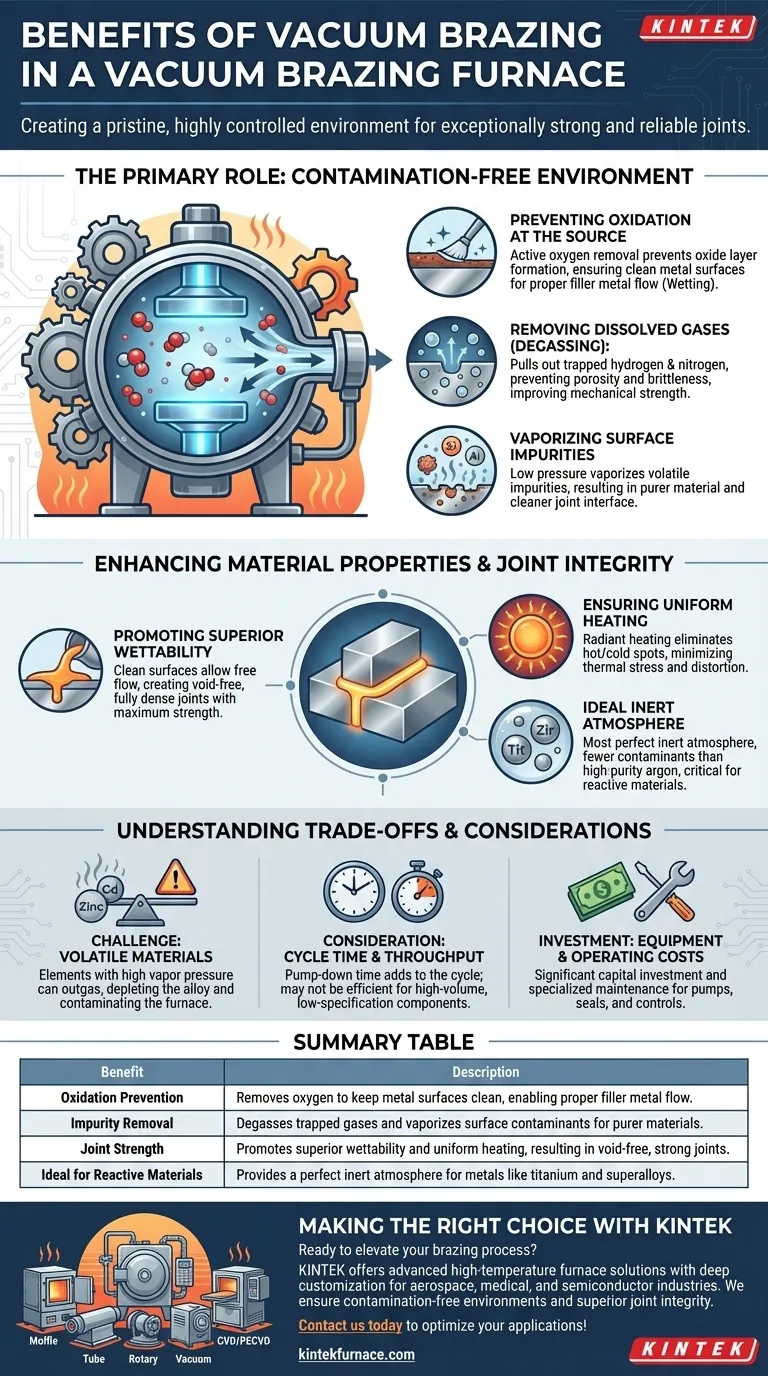

Le rôle principal : Créer un environnement sans contamination

L'avantage le plus significatif d'un four sous vide est sa capacité à concevoir un espace de travail chimiquement pur. Ce n'est pas seulement une atmosphère "inerte" passive ; c'est un processus actif de purification.

Prévenir l'oxydation à la source

L'oxygène est l'ennemi principal d'un joint brasé solide. Même des traces réagissent avec les surfaces métalliques chaudes pour former des oxydes.

Ces couches d'oxyde agissent comme une barrière, empêchant le métal d'apport fondu d'adhérer correctement et de s'écouler sur les matériaux de base – un processus connu sous le nom de mouillage. Un vide élimine physiquement l'oxygène, garantissant que les surfaces métalliques restent parfaitement propres.

Élimination des gaz dissous (dégazage)

Les métaux contiennent intrinsèquement des gaz dissous comme l'hydrogène et l'azote piégés dans leur structure. Dans les conditions de basse pression d'un vide, ces gaz sont extraits du matériau.

Cet effet de dégazage est critique car il empêche la porosité et la fragilité du joint final, améliorant considérablement sa résistance mécanique et sa dureté.

Vaporisation des impuretés de surface

La basse pression à l'intérieur d'un four sous vide réduit le point d'ébullition de nombreux éléments. Cela permet au four de "faire bouillir" et d'éliminer efficacement les impuretés volatiles de la surface des pièces.

Des éléments comme le silicium, l'aluminium et d'autres contaminants sont éliminés, ce qui améliore la qualité du matériau et la propreté de l'interface du joint.

Amélioration des propriétés des matériaux et de l'intégrité des joints

En créant cet environnement idéal, le vide contribue directement à un produit final supérieur. Les avantages s'étendent au-delà de la propreté jusqu'aux propriétés métallurgiques fondamentales du joint lui-même.

Favoriser une mouillabilité supérieure

Sans couches d'oxyde pour interférer, le métal d'apport de brasage fondu peut s'écouler librement et uniformément dans l'interstice du joint par action capillaire.

Cette excellente mouillabilité est le facteur le plus important pour créer un joint sans vide, entièrement dense, avec un contact de surface et une résistance maximaux.

Assurer un chauffage uniforme

Sous vide, le transfert de chaleur se produit principalement par rayonnement, et non par convection. Cela élimine les points chauds et froids causés par les courants de gaz circulants.

Le résultat est un chauffage exceptionnellement uniforme, qui minimise les contraintes thermiques sur l'assemblage, réduit le risque de déformation, et est essentiel lors de l'assemblage de matériaux ayant des coefficients de dilatation thermique différents.

Servir d'atmosphère inerte idéale

À toutes fins pratiques, un vide poussé est l'atmosphère inerte la plus parfaite possible. Il contient moins de molécules contaminantes par centimètre cube que même l'argon ou l'azote de la plus haute pureté.

Cela en fait le processus de choix pour les matériaux hautement réactifs comme le titane, le zirconium et les superalliages, qui seraient compromis par toute exposition atmosphérique aux températures de brasage.

Comprendre les compromis et les considérations du processus

Bien que puissant, le brasage sous vide n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision objective.

Le défi des matériaux volatils

Le même principe qui élimine les impuretés peut également éliminer des éléments souhaitables. Les matériaux contenant des éléments à haute pression de vapeur, tels que le zinc, le cadmium ou le plomb, peuvent être problématiques.

Ces éléments peuvent dégazer du matériau de base ou du métal d'apport, appauvrissant l'alliage et potentiellement contaminant l'intérieur du four.

Temps de cycle et débit

L'obtention d'un vide poussé n'est pas instantanée. Le temps de pompage s'ajoute au cycle de processus global, qui peut être plus long que celui d'un four à air libre ou à bande continue.

Pour les composants de grand volume et de faible spécification où la vitesse est primordiale, le brasage sous vide peut ne pas être le choix le plus efficace.

Coûts d'équipement et d'exploitation

Les fours sous vide représentent un investissement en capital important. Ils nécessitent une maintenance spécialisée pour les pompes, les joints et les systèmes de contrôle afin de garantir les performances et la fiabilité.

Le coût initial plus élevé et la complexité opérationnelle doivent être mis en balance avec le niveau de qualité et de performance requis pour la pièce finale.

Faire le bon choix pour votre application

Choisir le bon processus nécessite d'aligner ses capacités sur les objectifs les plus critiques de votre projet.

- Si votre objectif principal est une résistance et une pureté maximales des joints : Le brasage sous vide est essentiel pour les pièces critiques dans les applications aérospatiales, médicales et semi-conducteurs où l'échec n'est pas une option.

- Si votre objectif principal est l'assemblage de matériaux réactifs ou dissemblables : L'environnement chimiquement inerte du vide est la seule méthode fiable pour prévenir les composés intermétalliques fragiles lors du brasage de métaux comme le titane ou les superalliages.

- Si votre objectif principal est une production à grand volume et à moindre coût : Pour les composants non critiques, des méthodes plus simples comme l'atmosphère contrôlée (azote/hydrogène) ou le brasage au chalumeau peuvent offrir une solution plus rentable avec un débit plus rapide.

En fin de compte, choisir d'utiliser un vide est une décision de privilégier la perfection métallurgique plutôt que la vitesse du processus ou le coût initial.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévention de l'oxydation | Élimine l'oxygène pour maintenir les surfaces métalliques propres, permettant un bon écoulement du métal d'apport. |

| Élimination des impuretés | Dégaze les gaz piégés et vaporise les contaminants de surface pour des matériaux plus purs. |

| Résistance du joint | Favorise une mouillabilité supérieure et un chauffage uniforme, résultant en des joints solides et sans vide. |

| Idéal pour les matériaux réactifs | Fournit une atmosphère inerte parfaite pour les métaux comme le titane et les superalliages. |

Prêt à améliorer votre processus de brasage avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour proposer des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans les industries aérospatiale, médicale ou des semi-conducteurs, nos fours de brasage sous vide garantissent des environnements sans contamination et une intégrité supérieure des joints. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos applications de brasage et favoriser votre succès !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel