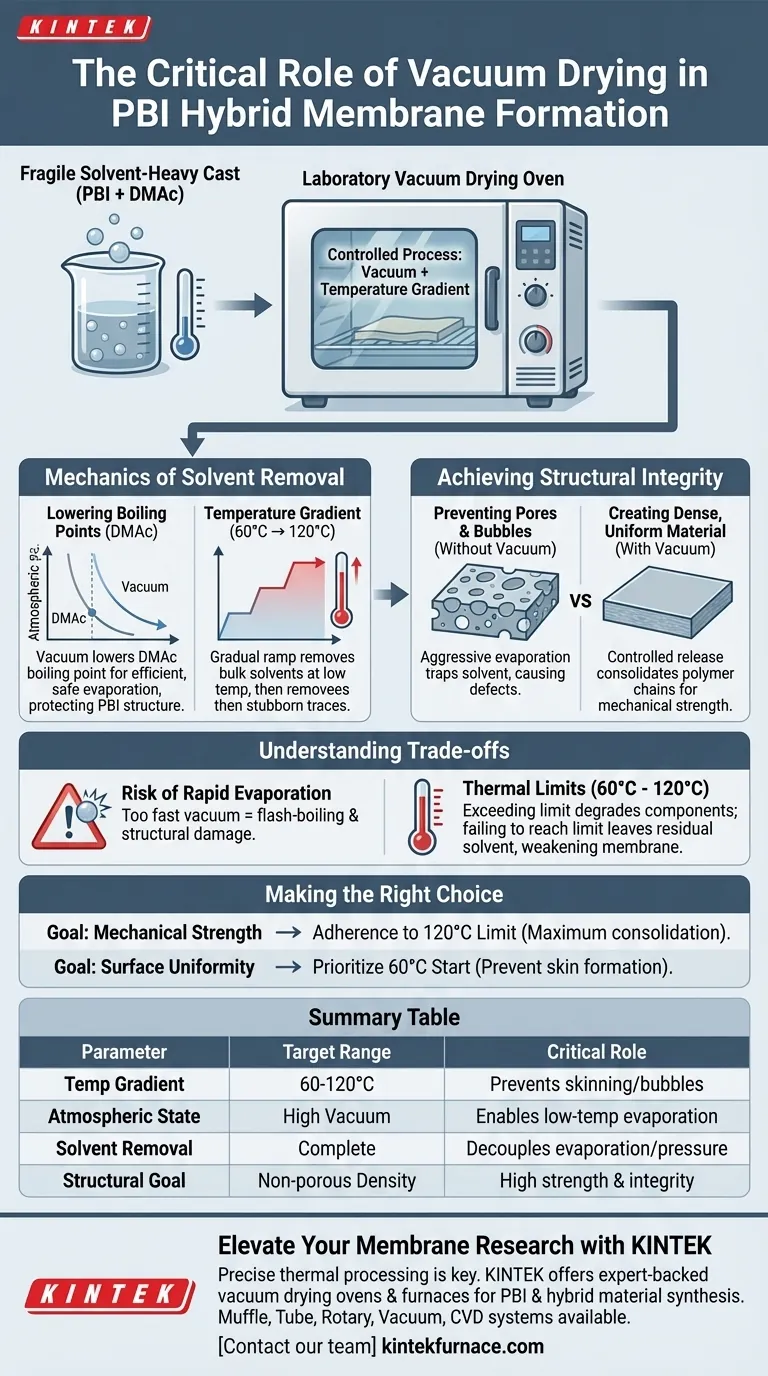

L'étuve de séchage sous vide de laboratoire est l'outil de traitement essentiel utilisé pour solidifier et densifier les membranes hybrides de polybenzimidazole (PBI). Sa fonction principale est l'élimination complète des solvants résiduels, spécifiquement le diméthylacétamide (DMAc), à l'aide d'un gradient de température contrôlé entre 60°C et 120°C. En fonctionnant sous vide, l'étuve abaisse le point d'ébullition de ces solvants, permettant une évaporation accélérée sans formation de bulles ou de pores destructeurs.

Le processus de séchage sous vide transforme un film coulé fragile et chargé de solvant en une membrane d'échange de protons dense et mécaniquement résistante en dissociant la température de la pression d'évaporation.

La mécanique de l'élimination des solvants

Abaissement des points d'ébullition effectifs

Les membranes PBI sont souvent coulées à l'aide de solvants tels que le diméthylacétamide (DMAc), qui ont des points d'ébullition élevés.

Leur élimination à pression atmosphérique nécessiterait une chaleur excessive qui pourrait dégrader le polymère.

L'environnement sous vide réduit considérablement le point d'ébullition du DMAc. Cela permet au solvant de s'évaporer efficacement à des températures plus basses et plus sûres, protégeant ainsi la structure chimique du PBI.

L'importance du gradient de température

Vous ne pouvez pas simplement bombarder la membrane avec une chaleur maximale immédiatement.

Le processus nécessite un gradient de température progressif, spécifiquement en passant de 60°C à 120°C.

Cette montée progressive assure que les solvants en vrac sont éliminés en premier à des températures plus basses, suivie par l'extraction des traces tenaces et liées à mesure que la température augmente.

Obtenir l'intégrité structurelle

Prévenir la formation de pores et de bulles

Le risque le plus important lors du séchage des membranes est la formation de vides.

Si un solvant s'évapore trop agressivement ou est piégé sous une peau de surface séchée, il crée des bulles et des pores.

L'étuve sous vide empêche spécifiquement cela en assurant une libération constante et contrôlée des molécules de solvant sur toute l'épaisseur de la membrane.

Créer un matériau dense et uniforme

Pour qu'une membrane d'échange de protons fonctionne, elle doit être dense et non poreuse.

Le processus de séchage sous vide consolide les chaînes polymères à mesure que le solvant s'évacue.

Cela se traduit par une structure uniforme et compacte, mécaniquement résistante et exempte de défauts qui, autrement, entraîneraient une défaillance pendant le fonctionnement.

Comprendre les compromis

Le risque d'évaporation rapide

Bien que le vide accélère le séchage, appliquer trop de vide trop rapidement peut être contre-productif.

Si la pression chute trop rapidement, le solvant peut bouillir instantanément plutôt que de s'évaporer en douceur.

Cette expansion rapide peut déchirer la structure microscopique de la membrane, créant les défauts de surface mêmes que vous essayez d'éviter.

Limites thermiques

Le respect strict de la plage de 60°C à 120°C est vital.

Dépasser la limite supérieure de ce gradient avant que le solvant ne soit complètement éliminé peut emprisonner des contraintes ou dégrader les composants hybrides.

Inversement, ne pas atteindre le seuil supérieur de 120°C laisse souvent du DMAc résiduel dans la matrice, plastifiant la membrane et affaiblissant sa résistance mécanique.

Faire le bon choix pour votre objectif

Pour garantir les meilleurs résultats lors du traitement des membranes PBI, adaptez votre approche à vos métriques de performance spécifiques :

- Si votre objectif principal est la résistance mécanique : un respect strict de la limite supérieure de 120°C est requis pour assurer une élimination complète du solvant et une consolidation maximale des chaînes polymères.

- Si votre objectif principal est l'uniformité de surface : privilégiez l'extrémité inférieure du gradient (en commençant à 60°C) pour éviter la formation rapide d'une peau qui piège les bulles internes.

En contrôlant précisément le vide et le gradient thermique, vous assurez la transition de la membrane d'une solution chimique à un matériau d'ingénierie robuste.

Tableau récapitulatif :

| Paramètre de processus | Plage cible | Rôle critique dans la formation de la membrane PBI |

|---|---|---|

| Gradient de température | 60°C à 120°C | La montée progressive évite la formation d'une peau de surface et le piégeage des bulles. |

| État atmosphérique | Vide poussé | Abaisse le point d'ébullition du DMAc ; permet une évaporation à basse température sans dégradation. |

| Élimination du solvant | Extraction complète | Dissocie l'évaporation de la pression pour assurer une consolidation maximale du polymère. |

| Objectif structurel | Densité non poreuse | Prévient la formation de vides pour assurer une résistance mécanique et une intégrité élevées. |

Élevez votre recherche sur les membranes avec KINTEK

Un traitement thermique précis fait la différence entre un film coulé fragile et une membrane d'échange de protons haute performance. KINTEK fournit des étuves de séchage sous vide de laboratoire de pointe et des fours haute température spécialisés conçus pour répondre aux exigences rigoureuses de la synthèse de matériaux PBI et hybrides.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, à tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en matière d'extraction de solvants et de densité.

Prêt à optimiser l'intégrité de vos matériaux ? Contactez notre équipe technique dès aujourd'hui pour trouver la solution de séchage parfaite pour votre laboratoire.

Guide Visuel

Références

- Ryo Kato, Atsunori Matsuda. Phosphoric Acid‐Immobilized Polybenzimidazole Hybrid Membranes with TiO<sub>2</sub> Nanowires for High‐Temperature Polymer Electrolyte Membrane Fuel Cells. DOI: 10.1002/celc.202500238

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel est le but de l'ajout de pentoxyde de phosphore (P2O5) comme déshydratant ? Assurer une régénération profonde de l'électrolyte

- Quelle est l'importance de l'étanchéité dynamique dans un four de croissance de cristaux d'InP ? Assurer l'intégrité de la pression et le contrôle du mouvement

- Pourquoi une mesure molaire précise des nitrates métalliques est-elle requise lors de la préparation de solutions précurseurs d'oxydes à haute entropie ? Assurer la stabilité et la pureté des HEO

- Quelle est la fonction d'un réacteur hydrothermique à haute pression dans la synthèse de l'hydrochar ? Révéler la transformation de la biomasse

- Quel rôle la zéolithe naturelle joue-t-elle en tant que catalyseur dans la pyrolyse du PEBD ? Augmenter le rendement et l'efficacité du recyclage des plastiques

- Comment le contrôle précis de la température affecte-t-il la morphologie des cristaux de SC-NMNO ? Maîtrisez les champs thermiques pour des grains de haute qualité

- Pourquoi les évaporateurs rotatifs ou les fours industriels sont-ils recommandés pour la manipulation de suspensions de carbure de bore contenant des solvants ?

- Pourquoi un pré-traitement à 700°C est-il nécessaire pour l'hydratation D2O sur Ba0.95La0.05(Fe1-xYx)O3-δ ? Assurer des résultats précis