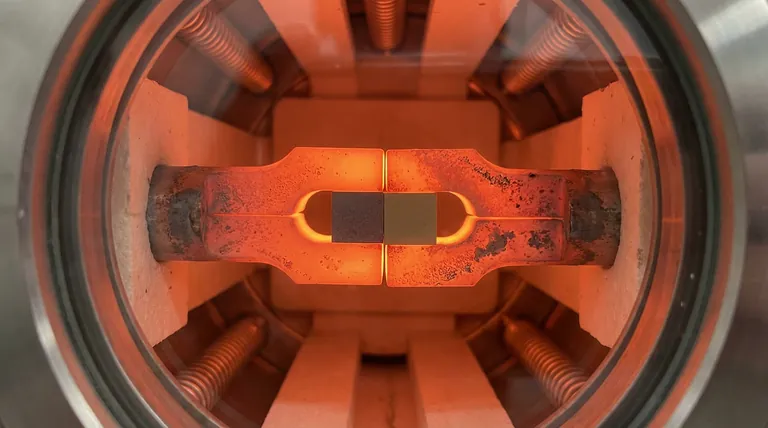

La fonction principale des fixations en molybdène est d'agir comme un mécanisme de confinement stable et à haute résistance lors de processus thermiques extrêmes. Spécifiquement lors du traitement thermique à des températures d'environ 1150 °C, ces fixations appliquent une pression mécanique continue aux couples de diffusion. Cette pression garantit que les interfaces des deux spécimens restent en contact étroit, empêchant la séparation qui résulte typiquement des différences de dilatation thermique.

Les fixations en molybdène utilisent leur point de fusion élevé pour maintenir la rigidité structurelle à 1150 °C, assurant une pression stable qui contrecarre les forces de dilatation thermique et préserve le contact interfaciale critique requis pour la diffusion.

La Nécessité Physique du Molybdène

Pour comprendre pourquoi le molybdène est choisi par rapport aux matériaux d'outillage standard, il faut examiner l'environnement thermique du processus.

Stabilité Thermique Extrême

Le molybdène possède un point de fusion exceptionnellement élevé. Cette propriété est fondamentale pour toute fixation soumise à des températures supérieures à 1000 °C.

Maintien de la Résistance à 1150 °C

À la température de traitement spécifique de 1150 °C, la plupart des alliages standard ramolliraient ou fondraient. Le molybdène conserve une excellente résistance mécanique, lui permettant de fonctionner comme une pince rigide plutôt que de se déformer sous la chaleur.

Le Rôle de la Pression Mécanique

La fixation n'est pas simplement un support ; c'est un composant mécanique actif dans le processus de diffusion.

Assurer l'Intégrité Interfaciale

Pour que les couples de diffusion interagissent efficacement, les matériaux doivent partager une frontière sans faille. La fixation en molybdène applique une pression mécanique stable pour forcer les deux spécimens l'un contre l'autre.

Contrecarrer la Dilatation Thermique

Lorsque les matériaux chauffent, ils se dilatent à des vitesses différentes. Sans contrainte externe, cette dilatation différentielle provoquerait le décollement des spécimens à l'interface.

Prévenir la Séparation

La fixation crée une barrière mécanique contre cette expansion. En maintenant un contact étroit tout au long du cycle de diffusion, elle empêche la formation d'espaces de séparation physiques entre les spécimens.

Comprendre les Contraintes

Bien que les fixations en molybdène soient très efficaces, il est important de comprendre les principes opérationnels qui dictent leur succès.

L'Exigence de Rigidité

L'ensemble du processus repose sur le fait que la fixation soit plus résistante que les forces de dilatation thermique des échantillons. Si le matériau de la fixation fléchissait, même légèrement, à 1150 °C, la pression diminuerait et l'interface se délaminerait probablement.

Spécificité de la Température

L'efficacité de cette configuration est mise en évidence à 1150 °C. L'utilisation de fixations avec des points de fusion plus bas ou une résistance à haute température plus faible entraînerait une défaillance mécanique immédiate de l'ensemble.

Faire le Bon Choix pour Votre Objectif

Lors de la conception d'expériences impliquant des couples de diffusion, le choix du matériau de fixation est aussi critique que celui des spécimens eux-mêmes.

- Si votre objectif principal est l'intégrité à haute température : Choisissez le molybdène pour garantir que la fixation conserve sa forme et sa résistance à des températures allant jusqu'à 1150 °C.

- Si votre objectif principal est la qualité de l'interface : Comptez sur la pression mécanique stable des fixations en molybdène pour neutraliser la dilatation thermique et prévenir les espaces entre les spécimens.

Le succès de la diffusion à haute température repose sur le maintien d'une pression de contact indéfectible lorsque les forces thermiques tentent de la rompre.

Tableau Récapitulatif :

| Caractéristique | Fonction dans les Couples de Diffusion |

|---|---|

| Point de Fusion Élevé | Maintient l'intégrité structurelle à des températures extrêmes (>1000°C) |

| Résistance Mécanique | Empêche la déformation ou le ramollissement de la fixation à 1150°C |

| Pression Constante | Force les spécimens à se rapprocher pour assurer une frontière sans faille |

| Contrôle de l'Expansion | Contrecare la dilatation thermique différentielle pour prévenir la séparation interfaciale |

Optimisez Vos Processus de Diffusion à Haute Température

Ne laissez pas la dilatation thermique compromettre les résultats de vos recherches. KINTEK fournit les solutions thermiques haute performance dont vous avez besoin pour maintenir la précision sous pression. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire haute température personnalisables conçus pour vos exigences uniques en science des matériaux.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes haute température personnalisables peuvent soutenir votre prochaine percée.

Références

- Lukas Haußmann, Mathias Göken. Interdiffusion Coefficients and Strengthening Effects of Nb, Ta, and Zr in the α2-Ti3Al Phase. DOI: 10.1007/s11669-024-01105-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelles sont les fonctions spécifiques d'un agitateur magnétique et d'un appareil de reflux à condenseur dans la synthèse du KCC-1 ? Perspectives d'experts

- Quelle est l'importance des équipements de contrôle de débit d'argon de haute pureté ? Assurer la pureté dans la synthèse par irradiation pulsée

- Comment la différence de température contribue-t-elle à la fissuration du tube de four en alumine ? Prévenez les fissures pour une durée de vie plus longue du tube

- Pourquoi une presse hydraulique de laboratoire de précision est-elle nécessaire pour les batteries à base de sulfures ? Atteindre une conductivité ionique critique

- Pourquoi un creuset en graphite est-il utilisé pour la fusion des alliages Al-Mg-Si ? Pureté supérieure et efficacité thermique

- Pourquoi le choix du bon four de laboratoire est-il important pour le frittage de la céramique ? Assurer un contrôle précis pour des propriétés céramiques supérieures

- Quel rôle joue un système de pompe à vide mécanique dans la réduction du dioxyde de cérium ? Augmenter l'efficacité à des pressions plus basses

- Pourquoi les billes de broyage YSZ sont-elles sélectionnées pour le mélange des poudres précurseurs de Mn2AlB2 ? Assurer la synthèse de phases MAB de haute pureté