Les creusets en graphite sont le choix privilégié pour la fusion des alliages Al-Mg-Si car ils offrent une combinaison unique de résistance aux hautes températures, de conductivité thermique supérieure et de stabilité chimique. Aux températures de fusion standard d'environ 750°C, ils contiennent efficacement l'aluminium en fusion tout en minimisant les réactions chimiques, ce qui préserve la pureté de l'alliage et ses propriétés électriques critiques.

Point clé à retenir La principale valeur d'un creuset en graphite dans ce contexte est le contrôle de la contamination. En empêchant les interactions chimiques entre le récipient et le bain en fusion, le graphite garantit que l'alliage Al-Mg-Si final conserve la haute pureté requise pour une conductivité électrique optimale.

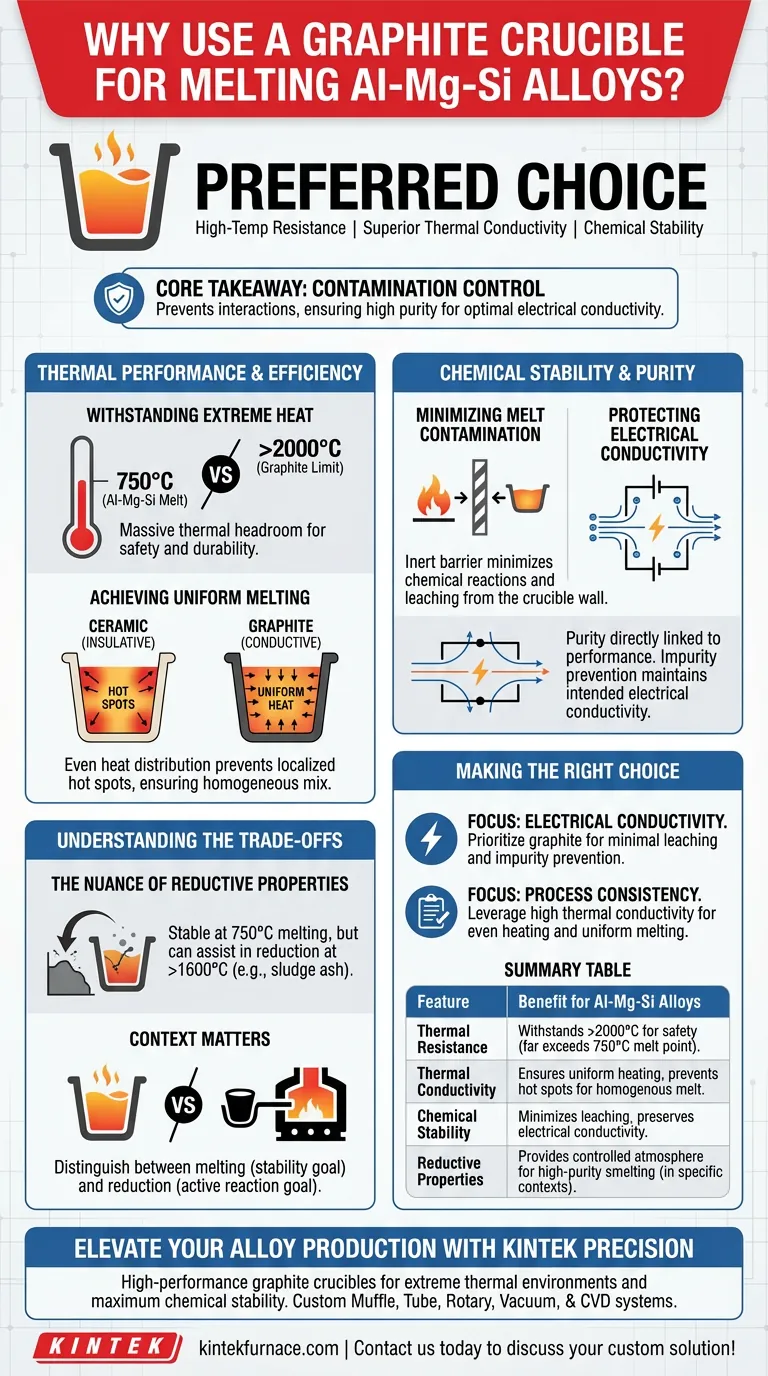

Performances thermiques et efficacité

Résistance à la chaleur extrême

Le graphite est conçu pour résister à des environnements thermiques bien au-delà du point de fusion de l'aluminium.

Alors que les alliages Al-Mg-Si sont généralement fondus à 750°C, les creusets en graphite conservent leur intégrité structurelle à des températures dépassant 2000°C. Cette marge thermique massive assure la sécurité et la durabilité, empêchant toute défaillance structurelle pendant le processus de fusion.

Obtention d'une fusion uniforme

Une distribution uniforme de la chaleur est essentielle pour la qualité de l'alliage, et le graphite est un excellent conducteur de chaleur.

Contrairement aux céramiques isolantes, le graphite transfère l'énergie thermique uniformément dans toute la structure du creuset. Cela évite les "points chauds" localisés et facilite un processus de fusion uniforme, garantissant le mélange homogène des composants de l'alliage.

Stabilité chimique et pureté

Minimisation de la contamination du bain en fusion

Pour les alliages Al-Mg-Si, le maintien de la bonne composition chimique est primordial.

Le graphite offre une grande stabilité chimique, agissant comme une barrière inerte entre la source de chaleur et le métal. Cela minimise les réactions chimiques à l'interface, empêchant le matériau de la paroi du creuset de migrer et de contaminer l'aluminium en fusion.

Protection de la conductivité électrique

Les performances physiques d'un alliage sont directement liées à sa pureté.

La contamination par des impuretés pendant la phase de fusion peut dégrader considérablement les caractéristiques finales du matériau. En empêchant ces impuretés, les creusets en graphite garantissent que le matériau solidifié final conserve la conductivité électrique prévue.

Comprendre les compromis

La nuance des propriétés réductrices

Bien que le graphite soit chimiquement stable pour la fusion des Al-Mg-Si à 750°C, il n'est pas chimiquement inerte dans tous les scénarios.

Le graphite possède des propriétés réductrices intrinsèques, qui peuvent être avantageuses dans des expériences spécifiques comme le traitement des cendres de boues à haute teneur en fer. Dans ces contextes, le creuset participe activement à la réaction pour aider à créer une atmosphère réductrice.

Le contexte est important

Les opérateurs doivent faire la distinction entre fusion et réduction.

Lors de la fusion des Al-Mg-Si, l'objectif est la stabilité ; lors de la réduction d'autres matériaux à des températures extrêmes (supérieures à 1600°C), le graphite peut réagir pour aider à la réduction chimique. Comprendre cette double nature est essentiel pour choisir le bon creuset pour le processus chimique spécifique.

Faire le bon choix pour votre objectif

La sélection du bon matériau de creuset dépend fortement de la sensibilité de votre produit final.

- Si votre objectif principal est la conductivité électrique : Privilégiez le graphite pour minimiser le lessivage chimique et prévenir les impuretés qui entravent le flux d'électrons.

- Si votre objectif principal est la cohérence du processus : Exploitez la conductivité thermique élevée du graphite pour assurer une distribution uniforme de la chaleur et une fusion homogène de l'alliage.

En fin de compte, le graphite sert d'outil fondamental pour transformer les éléments bruts Al-Mg-Si en alliages haute performance sans compromettre leur intégrité chimique.

Tableau récapitulatif :

| Caractéristique | Avantage pour les alliages Al-Mg-Si |

|---|---|

| Résistance thermique | Résiste à >2000°C, dépassant largement le point de fusion de 750°C pour la sécurité. |

| Conductivité thermique | Assure un chauffage uniforme et prévient les points chauds pour un bain en fusion homogène. |

| Stabilité chimique | Minimise le lessivage et la contamination pour préserver la conductivité électrique. |

| Propriétés réductrices | Fournit une atmosphère contrôlée adaptée à la fusion de haute pureté. |

Améliorez votre production d'alliages avec KINTEK Precision

Ne compromettez pas la conductivité électrique et la pureté de vos alliages Al-Mg-Si. KINTEK fournit des creusets en graphite haute performance conçus pour résister à des environnements thermiques extrêmes tout en assurant une stabilité chimique maximale.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température — tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Prêt à optimiser votre processus de fusion ? Contactez-nous dès aujourd'hui pour discuter de votre solution personnalisée !

Guide Visuel

Références

- Phase transformation and property improvement of Al–0.6Mg–0.5Si alloys by addition of rare-earth Y. DOI: 10.1515/secm-2024-0048

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi la technologie des chicanes de rayonnement internes (IRB) est-elle utilisée dans la conception des moules ? Améliorer la qualité de la solidification directionnelle

- Quelles sont les spécifications de puissance pour une pompe à vide à eau circulante typique ? Spécifications clés pour l'efficacité du laboratoire

- Comment l'utilisation d'un creuset en quartz de haute pureté affecte-t-elle les inclusions silicatées ? Maîtriser la simulation de fusion industrielle

- Quelle fonction assure une doublure en PTFE dans la synthèse de NiWO4 ? Assurer la pureté et prévenir la corrosion dans les réacteurs hydrothermaux

- Pourquoi un creuset en graphite de haute pureté est-il généralement choisi pour la réduction carbothermique de l'oxyde de magnésium sous vide à haute température ?

- Quels facteurs de coût doivent être pris en compte lors du choix d'un tube de four en céramique d'alumine ? Optimiser le coût total de possession

- Pourquoi un système de pompage à vide performant est-il requis pour les revêtements DLC ? Atteindre une pureté de 3,0 x 10^-5 Pa

- Quelle est la fonction des composants de tuyauterie et de vanne papillon dans un système de carbonisation multi-fours ? Maximiser le contrôle