À la base, le frittage est le processus qui consiste à utiliser la chaleur pour transformer une poudre peu compacte ou un corps poreux en une masse solide et dense. Ceci est accompli en chauffant le matériau à une température élevée, mais inférieure à son point de fusion, ce qui provoque la fusion des particules individuelles. L'objectif principal est de réduire considérablement la porosité, ce qui, à son tour, augmente la densité, la dureté et la résistance mécanique du matériau.

Le frittage est l'étape de fabrication essentielle qui fait le lien entre un « corps vert » fragile et poreux et un composant d'ingénierie solide, dense et fonctionnel. Il permet la création de pièces hautes performances à partir de matériaux, comme les céramiques avancées et certains métaux, qu'il est difficile ou impossible de façonner par la fusion et le moulage traditionnels.

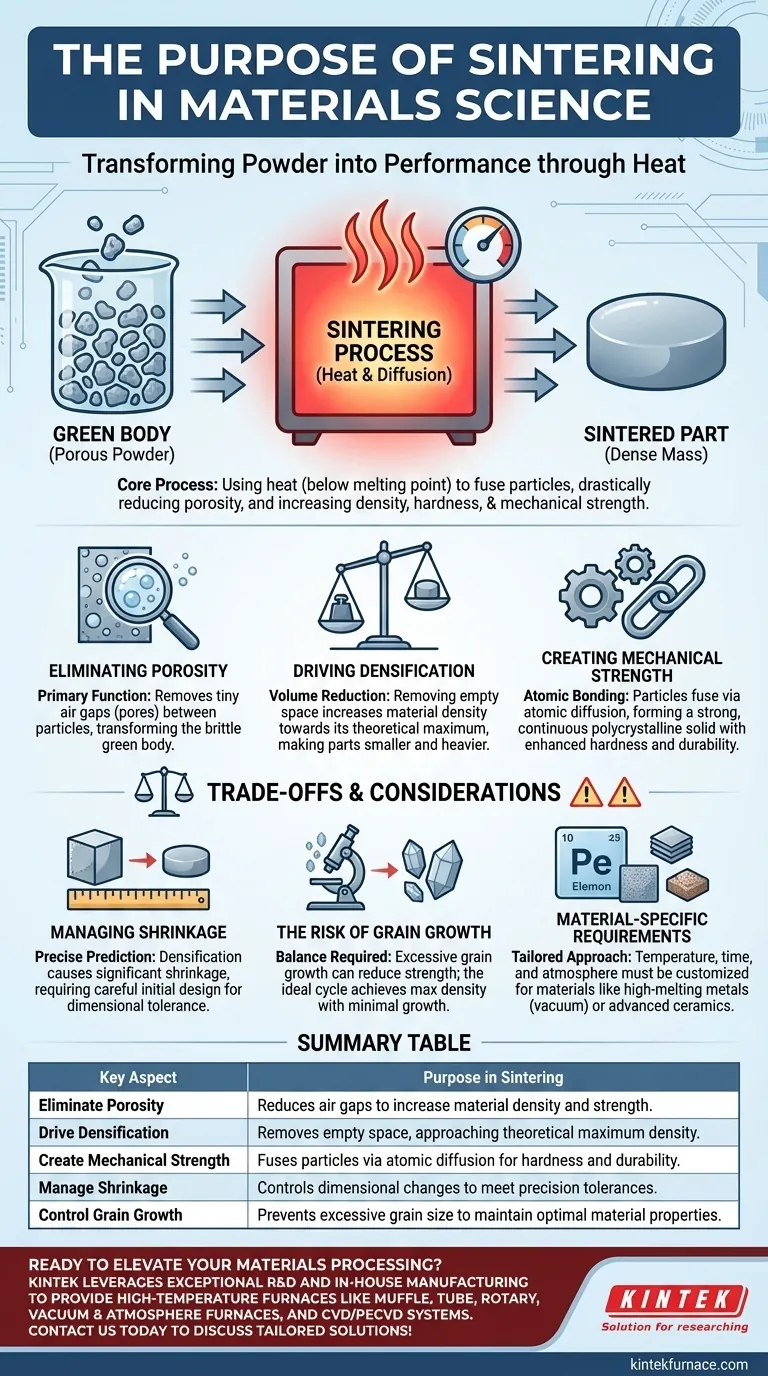

L'objectif fondamental : de la poudre à la performance

Le frittage n'est pas seulement un processus de durcissement ; c'est une transformation fondamentale de la structure interne du matériau. Ses objectifs sont directement liés à l'obtention des propriétés finales souhaitées d'un composant.

Élimination de la porosité

Le matériau de départ pour le frittage est souvent une poudre compressée connue sous le nom de « compact vert » ou « corps vert ». Cette forme initiale est remplie de minuscules poches d'air, ou pores, entre les particules, ce qui la rend mécaniquement faible et fragile.

La fonction principale du frittage est d'éliminer ces pores. Lorsque le matériau est chauffé, les atomes acquièrent suffisamment d'énergie pour se déplacer, et les espaces vides sont progressivement remplis.

Conduite de la densification

En éliminant les pores, le processus de frittage entraîne la densification. Le volume total de la pièce diminue à mesure que l'espace vide est éliminé, ce qui fait que la densité du matériau approche son maximum théorique.

Cette augmentation de la densité est directement responsable de l'amélioration spectaculaire des propriétés du matériau. La pièce finale est significativement plus petite, plus lourde pour sa taille, et beaucoup plus robuste que le corps vert initial.

Création d'une résistance mécanique

Le résultat final et le plus critique est la création d'une résistance mécanique et d'une dureté. Pendant le frittage, les limites entre les particules individuelles sont éliminées à mesure qu'elles fusionnent par un processus appelé diffusion atomique.

Cela crée de fortes liaisons atomiques dans tout le matériau, formant une masse continue et solide appelée solide polycristallin. C'est cette microstructure interconnectée qui donne à une céramique frittée sa dureté caractéristique ou à une pièce métallique frittée sa résistance.

Comprendre les compromis et les considérations

Bien qu'essentiel, le processus de frittage est un équilibre délicat de variables qui doivent être soigneusement contrôlées pour obtenir le résultat souhaité. Une mauvaise gestion peut entraîner des composants sous-optimaux ou défaillants.

Gestion du retrait

Parce que la densification implique l'élimination de l'espace vide, le composant va inévitablement se rétracter. Ce retrait est significatif et doit être précisément prédit et pris en compte dans la conception initiale du corps vert.

L'incapacité à contrôler le retrait entraîne des pièces qui ne respectent pas les tolérances dimensionnelles finales, une préoccupation critique dans la fabrication de précision.

Le risque de croissance des grains

La même chaleur qui entraîne la densification peut également provoquer la croissance des grains, où des grains cristallins plus petits à l'intérieur du matériau fusionnent pour en former de plus grands. Bien qu'une certaine croissance des grains soit inévitable, une croissance excessive peut être préjudiciable.

Dans de nombreux matériaux, des grains trop gros peuvent entraîner une réduction de la résistance ou une augmentation de la fragilité. Le cycle de frittage idéal atteint une densité maximale avec une croissance minimale des grains.

Exigences spécifiques aux matériaux

Il n'y a pas d'approche universelle du frittage. La température, le taux de chauffage, le temps et l'atmosphère optimaux dépendent entièrement du matériau.

Par exemple, les métaux à point de fusion élevé comme le tungstène et le molybdène sont souvent frittés sous vide pour éviter l'oxydation aux températures extrêmes requises. Les céramiques comme la zircone nécessitent des profils de température soigneusement contrôlés pour atteindre leur dureté reconnue sans fissuration.

Comment appliquer cela à votre projet

Votre approche du frittage doit être guidée par votre objectif final et le matériau spécifique avec lequel vous travaillez.

- Si votre objectif principal est de créer des céramiques hautes performances : Le frittage est l'étape finale non négociable pour atteindre la densité et la dureté requises pour des applications telles que les implants dentaires, les outils de coupe ou les barrières thermiques.

- Si votre objectif principal est de travailler avec des métaux à haut point de fusion : Le frittage offre une voie pratique et économe en énergie pour fabriquer des pièces solides sans avoir besoin de faire fondre complètement le matériau.

- Si votre objectif principal est la fabrication en forme nette (net-shape manufacturing) : Vous devez contrôler méticuleusement les caractéristiques initiales de la poudre et l'ensemble du cycle de frittage pour gérer le retrait et produire des pièces répondant à des spécifications dimensionnelles strictes.

En maîtrisant les principes du frittage, vous acquérez la capacité de transformer de simples poudres en composants conçus avec précision, dotés de propriétés prévisibles et puissantes.

Tableau récapitulatif :

| Aspect clé | Objectif du frittage |

|---|---|

| Éliminer la porosité | Réduit les poches d'air pour augmenter la densité et la résistance du matériau |

| Conduire la densification | Élimine l'espace vide, approchant la densité maximale théorique |

| Créer une résistance mécanique | Fusionne les particules par diffusion atomique pour la dureté et la durabilité |

| Gérer le retrait | Contrôle les changements dimensionnels pour respecter les tolérances de précision |

| Contrôler la croissance des grains | Empêche une taille de grain excessive pour maintenir des propriétés optimales du matériau |

Prêt à améliorer votre traitement des matériaux avec des solutions de frittage avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous développiez des céramiques hautes performances, travailliez avec des métaux à haut point de fusion, ou vous concentriez sur la fabrication en forme nette. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions de fours sur mesure peuvent améliorer l'efficacité et les résultats de votre projet !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace