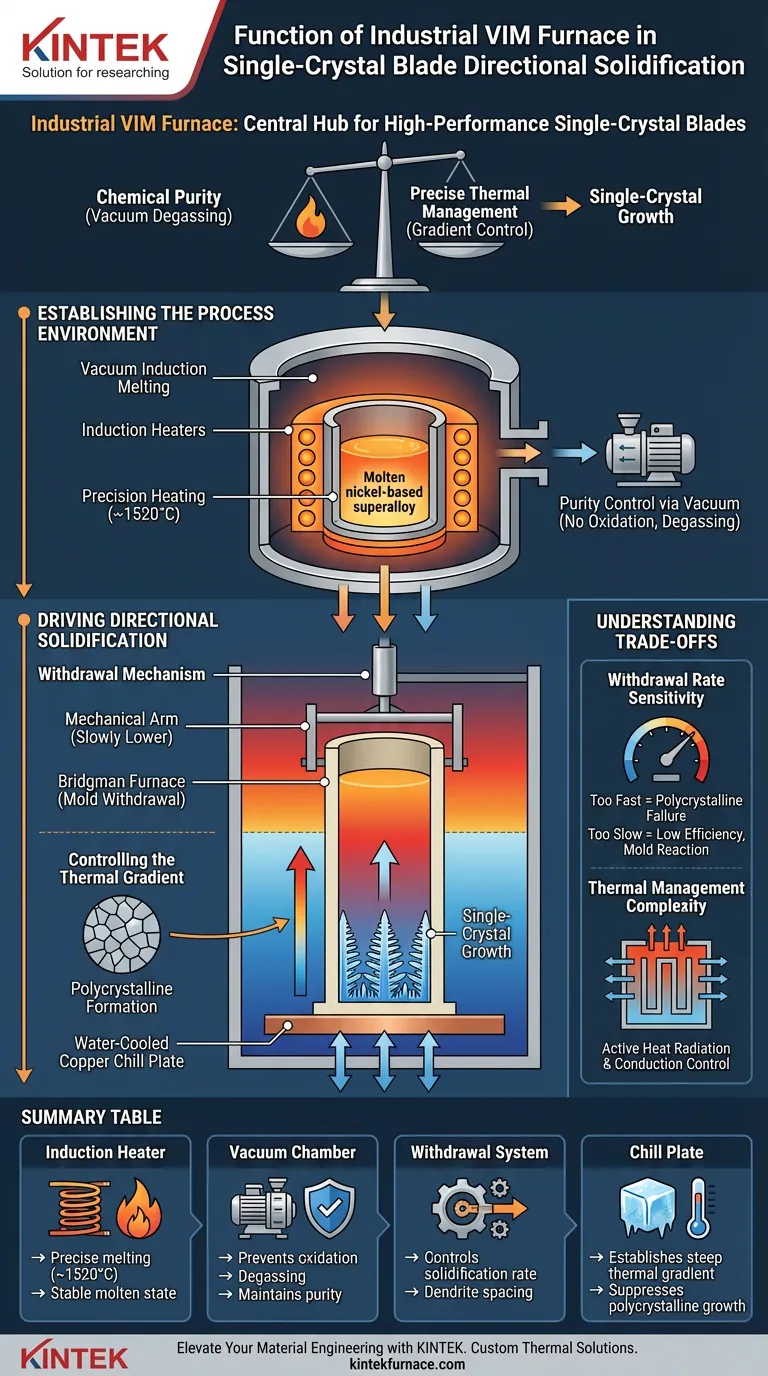

Le four industriel de fusion par induction sous vide (VIM) fonctionne comme le centre de traitement central pour la création d'aubes monocristallines haute performance. Il intègre une chambre de chauffage de précision à haute puissance pour maintenir les superalliages à base de nickel dans un état entièrement fondu, généralement autour de 1520°C, avec un système de retrait mécanique du moule. En fonctionnant sous un vide strict, il empêche simultanément l'oxydation de l'alliage et gère le gradient thermique critique requis pour une solidification directionnelle contrôlée.

Idée clé : Le four VIM n'est pas simplement un creuset de fusion ; c'est un régulateur d'environnement complexe. Sa valeur principale réside dans sa capacité à coupler la pureté chimique – obtenue par dégazage sous vide – avec la gestion thermique précise nécessaire pour supprimer la formation polycristalline et assurer la croissance monocristalline.

Établir l'environnement du processus

Chauffage et fusion de précision

Le four VIM utilise de puissants chauffages à induction (par exemple, 125 kW) pour générer des champs électromagnétiques à haute fréquence.

Cette énergie porte le métal, souvent un superalliage à base de nickel, à des températures extrêmes telles que 1520°C tout en maintenant un état stable et entièrement fondu.

Contrôle de la pureté par le vide

Une fonction essentielle du four est de maintenir un environnement sous vide à basse pression tout au long du processus de fusion et de coulée.

Cela empêche l'oxydation des composants réactifs de l'alliage, ce qui est fatal à l'intégrité structurelle d'une aube de turbine.

De plus, le vide facilite l'élimination des impuretés gazeuses telles que l'oxygène et l'azote, garantissant que la composition chimique reste précise et exempte de contaminants.

Piloter la solidification directionnelle

Le mécanisme de retrait

Une fois l'alliage fondu, le four agit comme un four de Bridgman pour initier la solidification.

Le système utilise un mécanisme de précision pour retirer le moule contenant le métal en fusion de la zone de chauffage à haute température vers une zone de refroidissement.

Ce mouvement n'est pas aléatoire ; la vitesse de retrait est la principale variable contrôlant la qualité du cristal unique.

Contrôler le gradient thermique

Lorsque le moule se déplace vers une plaque de refroidissement en cuivre refroidie à l'eau, un gradient de température abrupt est établi.

Ce gradient dicte la direction de la croissance cristalline et détermine l'espacement des bras dendritiques primaires.

En maintenant ce gradient, le four force le métal à se solidifier dans une structure cristalline unique et continue, supprimant efficacement la formation de grains polycristallins aléatoires.

Comprendre les compromis

Sensibilité aux vitesses de retrait

L'intégration de la fusion et du retrait crée une fenêtre de processus très sensible.

Si la vitesse de retrait est trop rapide, le gradient thermique s'effondre, entraînant une formation polycristalline immédiate et une défaillance de la pièce.

Si la vitesse est trop lente, l'efficacité de la production diminue et le risque de réaction entre le métal en fusion et le moule en céramique augmente.

Complexité de la gestion thermique

L'obtention d'une courbure correcte de l'isotherme liquidus nécessite des conceptions de déflecteurs et des systèmes de refroidissement sophistiqués.

Contrairement à la coulée standard, le processus VIM pour les cristaux uniques ne peut pas reposer sur un refroidissement passif ; il nécessite une gestion active et dynamique du rayonnement thermique et de la conduction pour éviter les défauts structurels.

Faire le bon choix pour votre objectif

Le four VIM est un outil sophistiqué qui équilibre la science chimique avec la physique thermique. En fonction de vos priorités de fabrication spécifiques, votre attention sur les capacités du four différera.

- Si votre objectif principal est la pureté de l'alliage : Privilégiez l'intégrité de la chambre à vide et le contrôle de la pression pour assurer l'élimination efficace des impuretés gazeuses et la prévention des pertes par oxydation.

- Si votre objectif principal est le contrôle de la microstructure : Concentrez-vous sur la précision du système de retrait et la conception de la zone de refroidissement pour maintenir le gradient thermique abrupt requis pour un espacement optimal des dendrites.

Le succès de la production de cristaux uniques repose sur le traitement du four non seulement comme une source de chaleur, mais comme un instrument d'ingénierie microstructurale de précision.

Tableau récapitulatif :

| Composant clé | Fonction principale | Impact sur la qualité du cristal unique |

|---|---|---|

| Chauffage à induction | Fusion précise des alliages à base de nickel (~1520°C) | Assure un état fondu stable pour une coulée uniforme |

| Chambre à vide | Prévention de l'oxydation et dégazage | Maintient la pureté chimique et l'intégrité structurelle |

| Système de retrait | Mouvement mécanique du moule vers la zone de refroidissement | Contrôle la vitesse de solidification et l'espacement des dendrites |

| Plaque de refroidissement | Établissement d'un gradient thermique abrupt | Supprime la formation polycristalline pour la croissance monocristalline |

Élevez votre ingénierie des matériaux avec KINTEK

La précision fait la différence entre une coulée ratée et un composant de turbine haute performance. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions thermiques de pointe adaptées aux applications industrielles les plus exigeantes.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous offrons une gamme complète de systèmes sous vide, CVD, étuves, tubes et rotatifs, tous entièrement personnalisables pour répondre à vos exigences uniques de solidification directionnelle et de fusion. Nos fours de laboratoire haute température sont conçus pour vous donner le contrôle ultime sur les gradients thermiques et la pureté atmosphérique.

Prêt à optimiser la qualité de votre production ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec nos experts en ingénierie.

Guide Visuel

Références

- Dariusz Szeliga, Artur Wiechczyński. Directional Solidification of Single-Crystal Blades in Industrial Conditions Using the Developed Gas Cooling Casting Method. DOI: 10.1007/s11661-024-07391-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Pourquoi les fours creuset sont-ils importants dans les applications industrielles ? Solutions de fusion polyvalentes et rentables

- Quelle est la fonction d'un environnement d'argon de haute pureté ? Assurer la précision dans la fusion d'alliages Cu-Zn-Al-Sn

- À quoi sert un four à induction ? Atteignez une fusion des métaux propre et efficace

- Qu'est-ce qu'un four de fusion par induction sous vide et où est-il couramment utilisé ? Débloquez la production d'alliages de haute pureté

- Quels sont les principaux avantages de l'utilisation du chauffage par induction par rapport aux autres méthodes ? Débloquez la vitesse, la précision et l'efficacité

- Comment fonctionne le four à induction ? Maîtrisez la fusion de métaux sans contact et de haute pureté

- Quels sont les avantages en matière de contrôle du chauffage par induction ? Atteindre la précision, la vitesse et l'efficacité

- Quelles industries utilisent couramment les fours de fusion ? Applications clés dans la métallurgie, l'aérospatiale, et bien plus encore