À la base, un four à induction est utilisé pour faire fondre le métal. Il peut traiter une large gamme de matériaux, y compris le fer et l'acier, le cuivre, l'aluminium et les métaux précieux comme l'or et l'argent. Le four utilise une énergie électrique propre et efficace pour transformer le métal solide en un état liquide pour la coulée, l'alliage ou l'affinage ultérieur.

Un four à induction n'est pas seulement un appareil de chauffage ; c'est un outil métallurgique précis. Sa fonction principale est de faire fondre les métaux en utilisant l'induction électromagnétique, un processus qui offre un contrôle, une propreté et une homogénéité des matériaux supérieurs par rapport aux fours traditionnels à combustible.

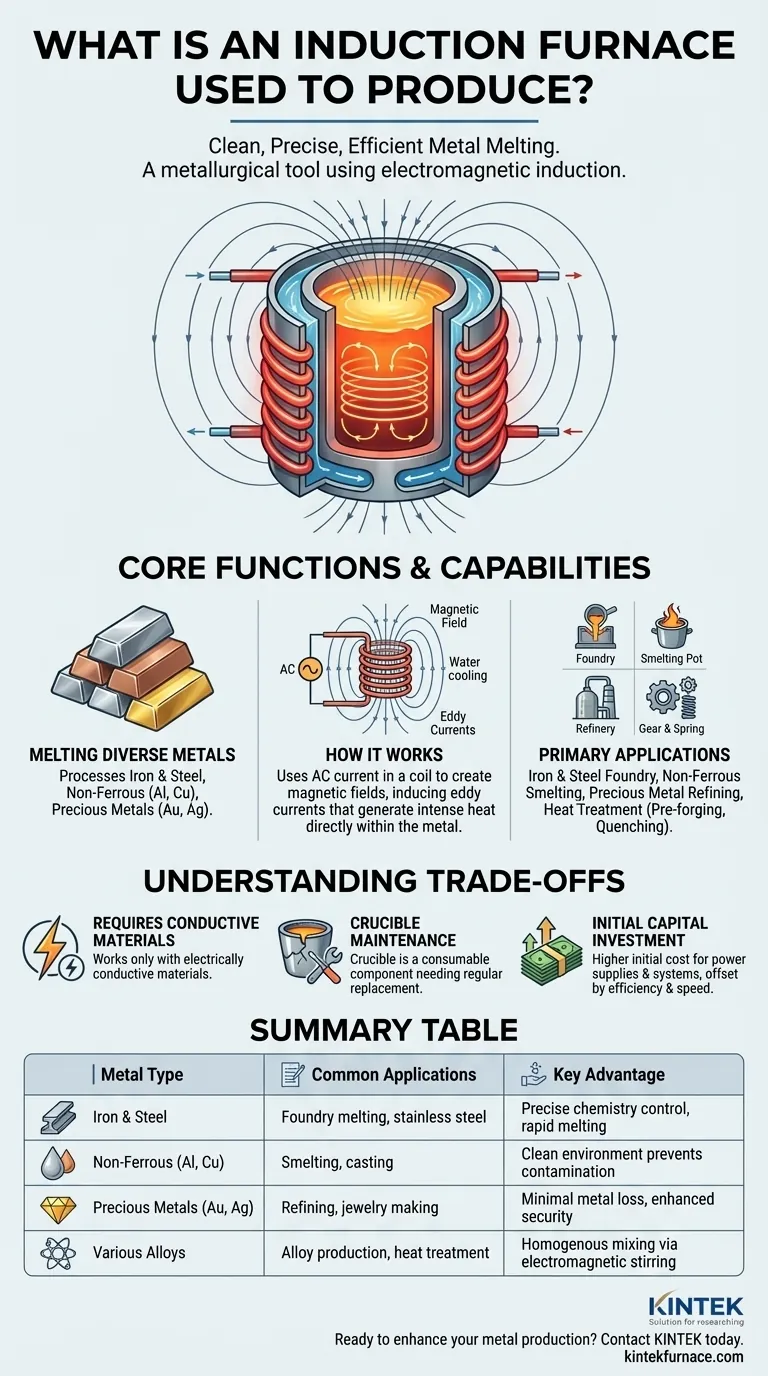

Comment fonctionne un four à induction : le principe de la chaleur propre

L'efficacité de cette technologie réside dans sa capacité à générer de la chaleur directement à l'intérieur du métal lui-même, sans qu'aucune flamme externe ou élément chauffant n'entre en contact. Ce principe fondamental est ce qui lui confère ses avantages uniques.

Le rôle du champ magnétique

Un four à induction utilise une bobine de cuivre refroidie à l'eau à travers laquelle passe un courant alternatif (CA) à haute fréquence. Ce courant génère un champ magnétique puissant et rapidement changeant dans l'espace à l'intérieur de la bobine, où le métal à fondre (la "charge") est placé.

Génération de chaleur par les courants de Foucault

Ce champ magnétique fluctuant pénètre la charge métallique conductrice et y induit des courants électriques, connus sous le nom de courants de Foucault. Lorsque ces courants tourbillonnent à travers le métal, ils rencontrent une résistance électrique, ce qui génère une chaleur immense et fait fondre le métal.

L'avantage de l'agitation électromagnétique

Un effet secondaire précieux du champ magnétique est qu'il crée une action d'agitation dans le bain de métal en fusion. Ce mélange naturel et sans intervention est essentiel pour produire des alliages homogènes, garantissant que tous les éléments ajoutés sont distribués uniformément pour un produit final cohérent.

Les principales applications des fours à induction

La polyvalence et le contrôle offerts par la technologie d'induction la rendent adaptée à un large éventail de tâches métallurgiques, de la fusion en vrac aux travaux de haute précision.

Fusion du fer et de l'acier

Les fours à induction sont des outils essentiels dans les fonderies pour la fusion du fer et la production de diverses qualités d'acier, y compris l'acier inoxydable. Leur rapidité et leur capacité à contrôler la chimie de la fusion sont essentielles pour répondre à des spécifications précises.

Fusion des métaux non ferreux

Le processus est très efficace pour la fusion de métaux comme l'aluminium et le cuivre. L'environnement de fusion propre empêche la contamination par les sous-produits de combustion, ce qui est crucial pour maintenir la pureté et la conductivité électrique de ces métaux.

Affinage des métaux précieux

Pour les matériaux de grande valeur comme l'or et l'argent, le chauffage par induction est la méthode préférée. Le contrôle précis de la température minimise la perte de métal par vaporisation, et le processus autonome améliore la sécurité et la traçabilité.

Au-delà de la fusion : le traitement thermique

Le chauffage par induction est également utilisé pour des applications qui n'impliquent pas une fusion complète. Cela inclut le chauffage avant forgeage, où une billette métallique est portée à une température spécifique avant d'être façonnée, et la trempe et le revenu de pièces en acier pour obtenir la dureté souhaitée.

Comprendre les compromis

Bien que puissante, la technologie d'induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Exigence de matériaux conducteurs

Le principe de chauffage repose sur l'induction de courants électriques dans la charge. Par conséquent, le matériau chauffé doit être électriquement conducteur. Cela rend les fours à induction inadaptés à la fusion de la plupart des matériaux non conducteurs comme le verre ou certaines céramiques, à moins qu'un creuset conducteur ne soit utilisé comme élément chauffant.

La durée de vie du creuset

Le four est revêtu d'un matériau réfractaire, formant un creuset qui contient le métal en fusion. Ce creuset est exposé à des contraintes thermiques extrêmes et à l'érosion chimique de la fusion. C'est un composant consommable qui nécessite une inspection régulière et un remplacement périodique, ce qui représente un coût opérationnel important.

Investissement initial en capital

Les alimentations haute fréquence, les bobines de cuivre de précision et les systèmes de refroidissement par eau requis rendent le coût initial d'un four à induction plus élevé que celui d'un simple four à combustible. Cependant, cela est souvent compensé par une efficacité accrue, des temps de fusion plus rapides et une qualité de produit supérieure.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction est motivée par le besoin de qualité, de rapidité et de contrôle.

- Si votre objectif principal est les alliages de haute pureté ou les métaux précieux : Un four à induction est idéal en raison de son chauffage propre et sans contact et de sa capacité à fonctionner dans une atmosphère contrôlée.

- Si votre objectif principal est une fusion rapide et efficace : Le chauffage direct par induction permet des cycles de fusion plus rapides et une plus grande efficacité énergétique par rapport aux méthodes traditionnelles.

- Si votre objectif principal est de produire des alliages homogènes et bien mélangés : L'action d'agitation électromagnétique naturelle assure un produit final uniforme et de haute qualité sans intervention mécanique.

Comprendre le principe de l'induction électromagnétique permet de comprendre pourquoi cette technologie est une pierre angulaire de la métallurgie moderne et de la production de matériaux de haute performance.

Tableau récapitulatif :

| Type de métal | Applications courantes | Avantage clé |

|---|---|---|

| Fer & Acier | Fusion en fonderie, production d'acier inoxydable | Contrôle précis de la chimie, fusion rapide |

| Non ferreux (Al, Cu) | Fusion, coulée | L'environnement propre prévient la contamination |

| Métaux précieux (Au, Ag) | Affinage, fabrication de bijoux | Perte minimale de métal, sécurité renforcée |

| Divers alliages | Production d'alliages, traitement thermique | Mélange homogène par agitation électromagnétique |

Prêt à améliorer votre production de métaux avec une technologie de fusion supérieure ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées pour divers laboratoires et fonderies. Notre expertise en technologie de fours à haute température, y compris les systèmes à induction, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques de fusion et de traitement thermique.

Que vous traitiez des métaux précieux, développiez de nouveaux alliages ou ayez besoin d'une fusion rapide et efficace, nous pouvons vous fournir une solution adaptée à la qualité, à la rapidité et au contrôle.

Contactez KINTEL dès aujourd'hui pour discuter de la façon dont nos solutions de fours à induction peuvent bénéficier à votre exploitation.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques