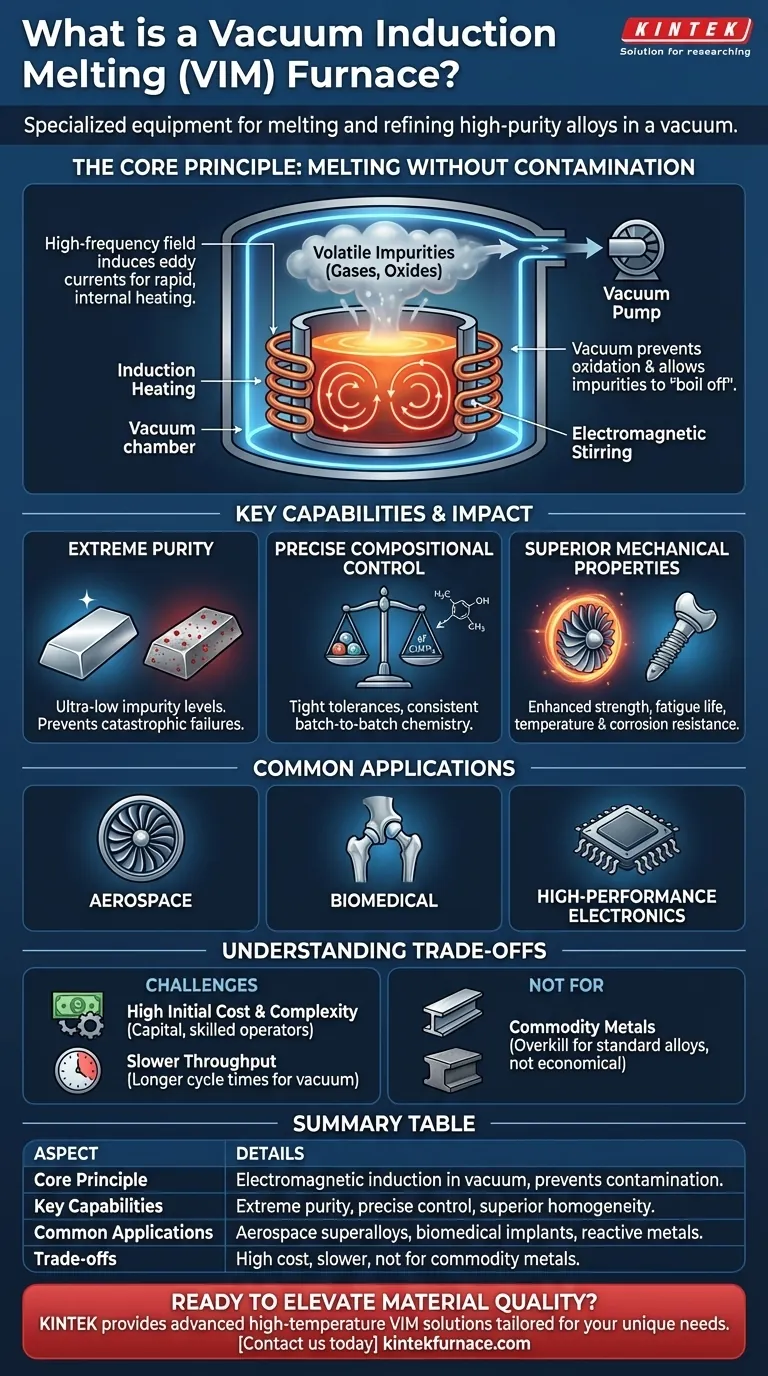

En métallurgie et dans la fabrication de pointe, un four de fusion par induction sous vide (VIM) est un équipement spécialisé qui utilise l'induction électromagnétique pour fondre et affiner les métaux dans un environnement de vide poussé. Ce processus n'est pas seulement destiné à la fusion ; c'est une technique d'affinage sophistiquée essentielle pour créer les alliages et superalliages de haute pureté et de haute performance exigés par des industries telles que l'aérospatiale, le biomédical et l'électronique de pointe.

La valeur fondamentale d'un four VIM n'est pas seulement sa capacité à faire fondre le métal, mais son pouvoir de contrôler la chimie fondamentale du matériau. En éliminant l'atmosphère, il supprime la contamination et permet la production d'alliages extraordinairement purs et homogènes, impossibles à créer avec des méthodes conventionnelles.

Le principe fondamental : Fondre sans contamination

Au cœur du processus VIM se trouve la résolution de l'un des plus anciens problèmes de la métallurgie : les réactions indésirables qui se produisent lorsque le métal en fusion est exposé à l'air. L'oxygène et l'azote de l'atmosphère réagissent facilement avec les métaux chauds, créant des impuretés (oxydes et nitrures) qui dégradent les propriétés du matériau final.

Comment fonctionne le chauffage par induction

Un four VIM n'utilise ni flammes ni éléments chauffants externes. Au lieu de cela, il génère un champ électromagnétique puissant et à haute fréquence autour d'un creuset contenant la charge métallique. Ce champ induit de puissants courants de Foucault dans le métal lui-même, et la résistance électrique naturelle du métal fait qu'il chauffe rapidement et fond de l'intérieur.

Le rôle essentiel du vide

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée dont l'air a été retiré. Cet environnement sous vide est fondamental pour les capacités du four. Il prévient l'oxydation car il n'y a pas d'oxygène pour réagir avec le métal en fusion.

De plus, l'environnement à basse pression permet aux gaz dissous comme l'hydrogène et l'azote, ainsi qu'à d'autres impuretés volatiles à bas point d'ébullition, de « s'évaporer » et d'être éliminés du bain de fusion.

Obtenir une homogénéité inégalée

Le même champ électromagnétique qui chauffe le métal crée également une agitation naturelle et vigoureuse au sein du bain en fusion. Ce brassage électromagnétique est crucial pour garantir que tous les éléments d'alliage sont répartis de manière parfaitement uniforme, empêchant la ségrégation et aboutissant à un produit final complètement homogène.

Capacités clés et leur impact

La combinaison unique du chauffage par induction et de l'environnement sous vide confère aux fours VIM des capacités qui se traduisent directement par une qualité de matériau supérieure.

Pureté extrême

En prévenant l'oxydation et en éliminant les gaz dissous et les éléments traces volatils, le VIM produit des métaux avec des niveaux d'impuretés extrêmement faibles. Ceci est essentiel pour les matériaux où même une contamination de l'ordre de quelques parties par million peut provoquer une défaillance catastrophique.

Contrôle précis de la composition

Avec le métal de base fondu dans un environnement propre, les métallurgistes peuvent introduire des quantités précises d'éléments d'alliage. Comme il n'y a pas de réactions imprévisibles avec l'air, la composition chimique finale peut être contrôlée avec des tolérances exceptionnellement serrées, assurant une cohérence de lot à lot.

Propriétés mécaniques supérieures

La pureté et l'homogénéité qui en résultent conduisent directement à des matériaux aux propriétés améliorées. Celles-ci incluent une plus grande résistance, une durée de vie en fatigue améliorée, une meilleure résistance aux températures élevées et une résistance à la corrosion supérieure — tous essentiels pour les applications critiques et soumises à de fortes contraintes.

Comprendre les compromis

Bien que puissante, la technologie VIM est un outil spécialisé présentant des compromis spécifiques qui la rendent inadaptée à toutes les applications.

Coût initial élevé et complexité

Les fours VIM sont des systèmes sophistiqués impliquant des pompes à vide, des alimentations électriques de forte puissance et des systèmes de contrôle complexes. Cela entraîne un investissement en capital nettement plus élevé et nécessite des opérateurs plus qualifiés par rapport aux fours de fusion à l'air conventionnels.

Débit plus lent

Le cycle opérationnel comprend le temps nécessaire pour pomper la chambre jusqu'à un vide poussé et, dans de nombreux cas, pour la réalimenter avec un gaz inerte comme l'argon. Cela rend le temps de cycle de lot global plus long que pour les processus de fusion à l'air simples.

Excès pour les métaux courants

Pour les applications impliquant des aciers de qualité standard, de la fonte ou de l'aluminium à usage général où la pureté absolue n'est pas la principale préoccupation, le VIM est une dépense inutile. Le coût l'emporte sur les avantages, et des méthodes de fusion plus simples et à plus grand volume sont beaucoup plus économiques.

Faire le bon choix pour votre application

Le choix de la bonne technologie de fusion dépend entièrement des exigences de performance de votre produit final. Le VIM est la solution lorsque l'intégrité du matériau ne peut être compromise.

- Si votre objectif principal est de produire des superalliages haute performance ou des métaux réactifs : Le VIM est la norme de l'industrie pour atteindre la pureté, la résistance et la résistance à la température requises pour des applications telles que les aubes de turbine de moteurs à réaction.

- Si votre objectif principal est la fabrication d'implants médicaux ou d'appareils électroniques de haute pureté : La propreté absolue et le contrôle précis de la composition du processus VIM sont non négociables pour garantir la biocompatibilité et des performances fiables.

- Si votre objectif principal est la coulée à grand volume et à faible coût d'alliages standard : Le VIM est probablement excessif, et des technologies plus rentables comme les fours à induction ou à arc électrique conventionnels sont le choix approprié.

En fin de compte, l'adoption de la technologie VIM est une décision stratégique visant à obtenir un contrôle absolu sur la chimie des matériaux au plus haut niveau de précision.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Principe de base | Utilise l'induction électromagnétique sous vide pour fondre les métaux, prévenant la contamination et éliminant les impuretés. |

| Capacités clés | Pureté extrême, contrôle précis de la composition, homogénéité supérieure et propriétés mécaniques améliorées. |

| Applications courantes | Superalliages aérospatiaux, implants biomédicaux, électronique de haute performance et métaux réactifs. |

| Compromis | Coût initial élevé, débit plus lent et inadapté aux métaux courants en raison de la complexité. |

Prêt à améliorer la qualité de vos matériaux grâce à des solutions de fusion de précision ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours sous vide et à atmosphère, adaptées aux industries telles que l'aérospatiale et le biomédical. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre production d'alliages et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté