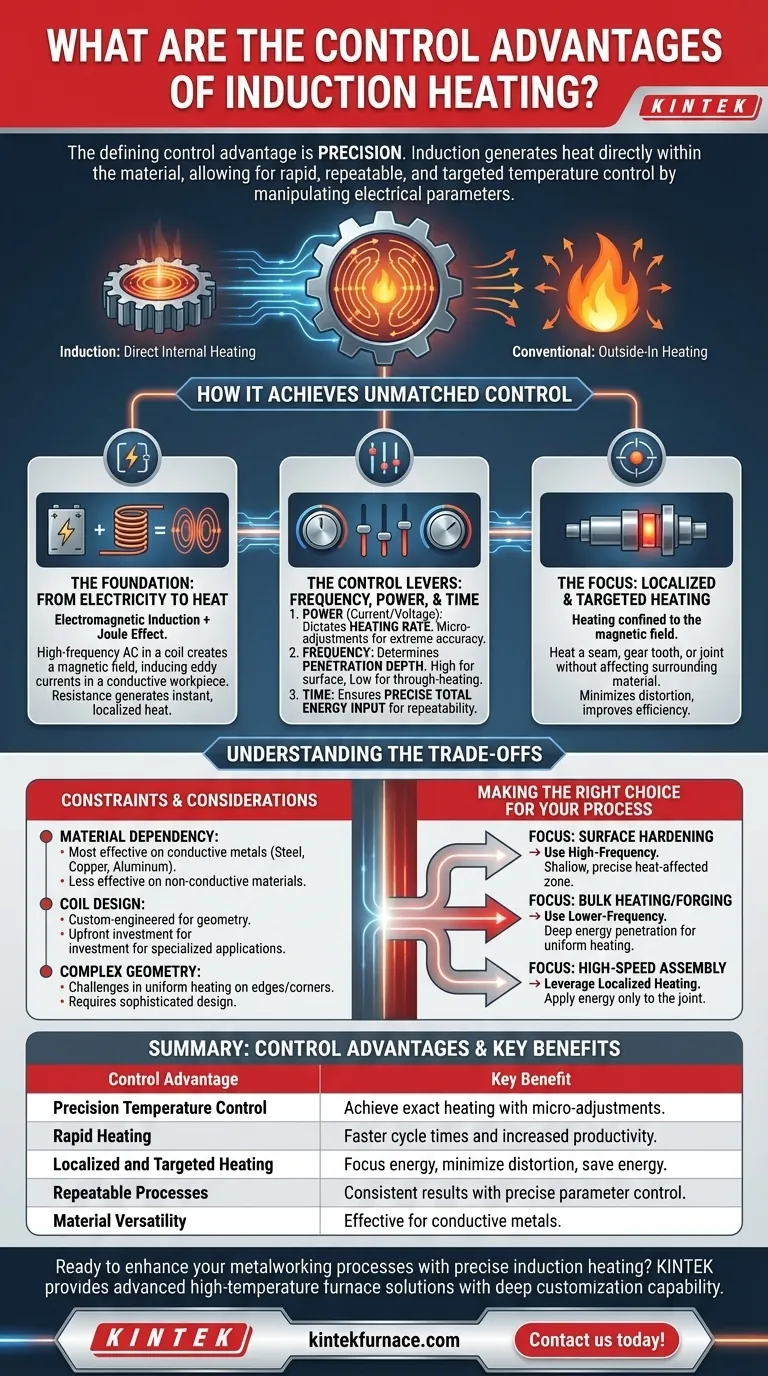

L'avantage de contrôle déterminant du chauffage par induction est sa précision. Contrairement aux méthodes conventionnelles qui chauffent un composant de l'extérieur vers l'intérieur par convection ou rayonnement, l'induction génère de la chaleur directement à l'intérieur du matériau lui-même. Cela permet un contrôle de la température exceptionnellement rapide, répétable et ciblé en manipulant précisément les paramètres électriques tels que la fréquence, la tension et le courant.

Le principe fondamental à comprendre est que le chauffage par induction traite l'énergie thermique comme un résultat direct de l'ingénierie électrique. Cela transforme le chauffage d'un processus grossier et ambiant en une application d'énergie contrôlable et ciblée, vous donnant la maîtrise non seulement de la température atteinte, mais aussi de l'endroit et de la vitesse à laquelle elle est atteinte.

Comment l'induction atteint un contrôle inégalé

Les avantages de contrôle de l'induction ne sont pas une caractéristique unique, mais le résultat de sa physique fondamentale et de l'électronique de puissance moderne fonctionnant en tandem.

La Fondation : De l'électricité à la chaleur

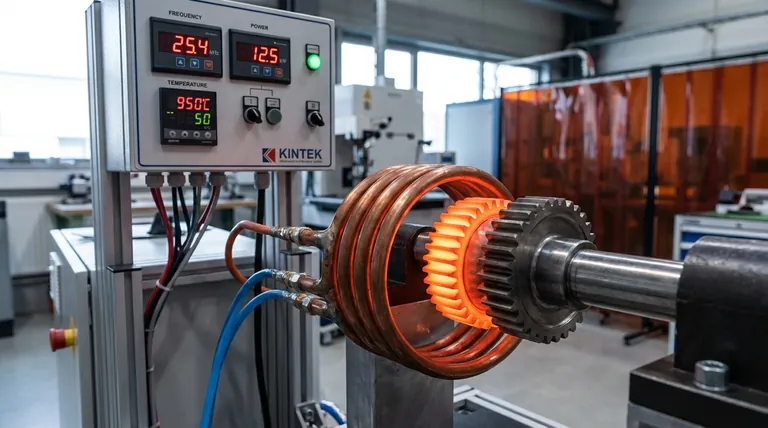

Le processus est basé sur deux principes physiques : l'induction électromagnétique et l'effet Joule. Un courant alternatif à haute fréquence dans une bobine de cuivre crée un champ magnétique oscillant puissant. Lorsqu'une pièce conductrice est placée dans ce champ, elle induit de petits courants électriques circulaires dans le matériau, appelés courants de Foucault.

La résistance électrique naturelle du matériau entrave alors le flux de ces courants de Foucault, ce qui génère instantanément une chaleur très localisée. Cette conversion directe de l'énergie électrique en énergie thermique est instantanée et sans contact.

Les leviers de contrôle : Fréquence, puissance et temps

Étant donné que la chaleur est un produit direct des courants électriques, nous pouvons la contrôler à l'aide de trois leviers électriques principaux :

- Puissance (Courant/Tension) : L'ajustement de la puissance fournie à la bobine détermine directement le taux de chauffage. Les systèmes modernes utilisant la technologie IGBT peuvent commuter la puissance en marche et arrêt des milliers de fois par seconde, permettant des micro-ajustements qui maintiennent une température cible avec une extrême précision.

- Fréquence : La fréquence du courant alternatif détermine la profondeur de pénétration de la chaleur. Des fréquences plus élevées maintiennent les courants de Foucault concentrés près de la surface, idéal pour le durcissement superficiel. Des fréquences plus basses pénètrent plus profondément, ce qui est mieux pour le chauffage traversant ou la fusion de matériaux plus épais.

- Temps : La durée pendant laquelle la puissance est appliquée fournit le niveau de contrôle le plus élémentaire, assurant une entrée d'énergie totale précise et répétable pour chaque cycle.

La Mise au Point : Chauffage localisé et ciblé

L'avantage de contrôle le plus significatif est peut-être sa précision spatiale. L'effet de chauffage est presque entièrement confiné à la partie du matériau située dans le champ magnétique généré par la bobine inductrice.

Cela signifie que vous pouvez chauffer un joint de soudure spécifique, une seule dent d'engrenage pour le durcissement, ou un joint pour le brasage sans affecter le matériau environnant. Cela minimise la distorsion thermique, préserve les propriétés du matériau du composant plus grand et améliore considérablement l'efficacité énergétique.

Comprendre les compromis

Bien que puissant, le contrôle du chauffage par induction s'accompagne de contraintes et de considérations spécifiques.

Dépendance au matériau

Le processus est plus efficace sur les matériaux électriquement conducteurs. Les métaux comme l'acier, le cuivre et l'aluminium chauffent exceptionnellement bien.

Cependant, l'induction est beaucoup moins efficace pour les matériaux non conducteurs comme les céramiques ou les plastiques, qui ne permettent pas la formation de courants de Foucault. Bien que les matériaux magnétiques gagnent en efficacité grâce aux pertes par hystérésis, les métaux non magnétiques peuvent toujours être chauffés efficacement.

Le prix de la précision : Conception de la bobine

La bobine inductrice n'est pas une pièce générique ; c'est un outil conçu sur mesure. Sa forme et sa taille doivent être soigneusement adaptées à la géométrie de la pièce et produire le motif de chauffage souhaité.

Cela signifie que les applications spécialisées nécessitent souvent un investissement initial important dans la conception, l'ingénierie et la fabrication de bobines personnalisées. La précision du système a pour coût la flexibilité du type « taille unique ».

Le défi de la géométrie complexe

Bien que très localisé, obtenir un motif de chaleur parfaitement uniforme sur une pièce à géométrie complexe peut être difficile. Les bords et les coins peuvent chauffer plus rapidement que les surfaces planes.

Pour surmonter cela, il faut une conception de bobine sophistiquée et potentiellement un contrôle de puissance multi-zones pour garantir que toute la zone cible atteigne la température désirée de manière uniforme.

Faire le bon choix pour votre processus

La décision d'utiliser le chauffage par induction doit être basée sur une compréhension claire de votre objectif technique principal.

- Si votre objectif principal est le durcissement superficiel : Utilisez l'induction à haute fréquence pour créer une zone affectée thermiquement peu profonde et précise qui durcit la surface sans altérer le cœur ductile du composant.

- Si votre objectif principal est le chauffage en vrac ou le forgeage : Utilisez l'induction à plus basse fréquence pour assurer une pénétration profonde de l'énergie, permettant un chauffage uniforme à travers des sections transversales épaisses de matériau.

- Si votre objectif principal est l'assemblage rapide et répétable (par exemple, le brasage ou la soudure tendre) : Tirez parti du chauffage localisé et du contrôle rapide de la puissance pour appliquer l'énergie uniquement à l'assemblage, minimisant ainsi le stress thermique sur le reste de l'assemblage.

En fin de compte, maîtriser le chauffage par induction signifie traiter l'énergie thermique non pas comme un instrument grossier, mais comme un paramètre électrique précisément contrôlé.

Tableau récapitulatif :

| Avantage de contrôle | Bénéfice clé |

|---|---|

| Contrôle précis de la température | Atteindre un chauffage exact avec des micro-ajustements via l'électronique de puissance |

| Chauffage rapide | Génération de chaleur instantanée pour des cycles plus rapides et une productivité accrue |

| Chauffage localisé et ciblé | Concentrer l'énergie sur des zones spécifiques pour minimiser la distorsion et économiser de l'énergie |

| Processus répétables | Assurer des résultats constants avec un contrôle précis de la puissance, de la fréquence et du temps |

| Polyvalence des matériaux | Efficace pour les métaux conducteurs comme l'acier, le cuivre et l'aluminium |

Prêt à améliorer vos processus de travail des métaux grâce au chauffage par induction de précision ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre efficacité et votre contrôle !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures