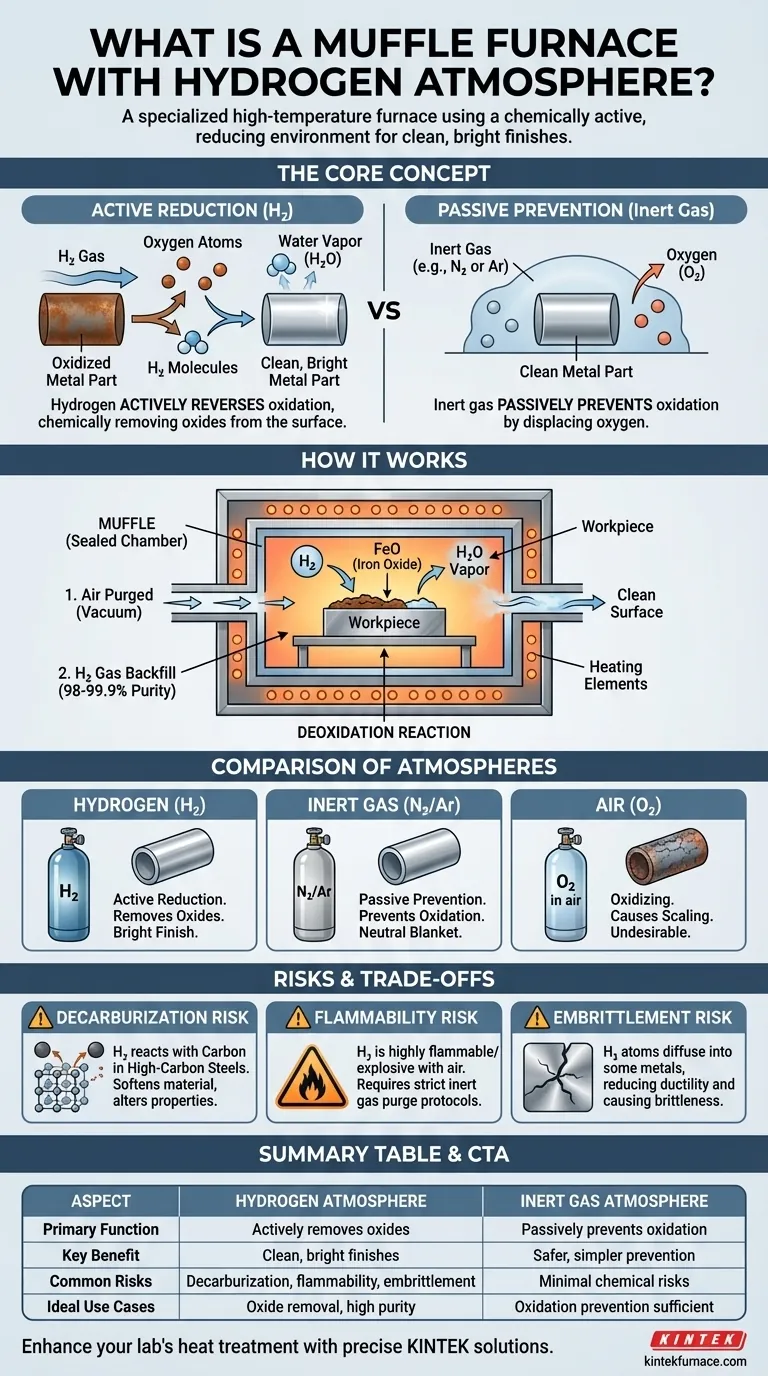

En substance, un four à moufle à atmosphère d'hydrogène est un type spécialisé de four à haute température qui utilise une chambre intérieure scellée, appelée moufle, remplie de gaz hydrogène. Contrairement aux fours qui fonctionnent à l'air ou au gaz inerte, cette configuration crée un environnement chimiquement actif et réducteur. Le but principal est d'éliminer les oxydes de la surface des matériaux pendant le traitement thermique, ce qui donne une finition propre et brillante.

La distinction essentielle à comprendre est que si une atmosphère de gaz inerte (comme l'azote ou l'argon) empêche simplement l'oxydation, une atmosphère d'hydrogène l'inverse activement. Ce n'est pas une couverture passive mais un agent chimique qui retire l'oxygène du matériau traité.

Comment fonctionne un four à atmosphère d'hydrogène

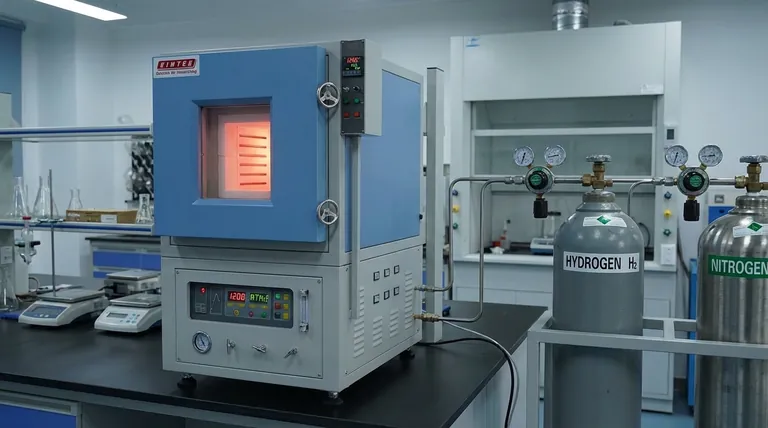

Un four à moufle est conçu pour créer un environnement hautement contrôlé, séparé des éléments chauffants et de l'air extérieur. L'introduction d'hydrogène le transforme en un outil puissant pour le traitement métallurgique.

Le rôle du moufle

Le "moufle" est un tunnel ou une chambre scellée, généralement en alliage métallique résistant aux hautes températures. Cette chambre isole les pièces des éléments chauffants du four.

Cette conception garantit que l'atmosphère soigneusement contrôlée à l'intérieur du moufle n'est pas contaminée par l'air ambiant ou les sous-produits du processus de chauffage.

L'atmosphère réductrice

Pour créer l'environnement, le moufle est d'abord purgé de l'air. Une bonne pratique consiste à utiliser un vide pour éliminer tout l'oxygène, puis à le remplir de gaz hydrogène de haute pureté (98-99,9%).

À hautes températures, cet hydrogène devient un puissant agent réducteur. Il recherche agressivement et réagit avec l'oxygène.

La réaction de désoxydation

Lorsqu'une pièce métallique présente des oxydes à sa surface (une forme de rouille ou de ternissure), l'hydrogène (H₂) réagit avec l'oxyde métallique (par exemple, l'oxyde de fer, FeO).

L'hydrogène "vole" efficacement l'atome d'oxygène, formant de la vapeur d'eau (H₂O), qui est ensuite évacuée en toute sécurité du four. Cela laisse une surface métallique pure et propre.

Pourquoi choisir l'hydrogène plutôt que d'autres atmosphères ?

Le choix de l'atmosphère est entièrement dicté par le résultat souhaité du processus de traitement thermique.

Hydrogène vs air

C'est la comparaison la plus simple. Le chauffage des métaux à l'air, qui contient environ 21% d'oxygène, provoque une oxydation et une mise à l'échelle rapides. Une atmosphère d'hydrogène fait exactement le contraire, empêchant et éliminant les oxydes.

Hydrogène vs gaz inerte (azote ou argon)

C'est la distinction la plus critique. Les gaz inertes sont non réactifs. Ils agissent en créant une couverture neutre qui déplace l'oxygène, empêchant ainsi passivement l'oxydation de se produire.

L'hydrogène, cependant, est chimiquement actif. Il non seulement empêche l'oxydation, mais élimine également activement les oxydes existants de la surface du matériau. Cela le rend supérieur pour les applications nécessitant une finition exceptionnellement propre et brillante.

Comprendre les compromis et les risques

L'utilisation d'une atmosphère d'hydrogène offre des avantages uniques mais introduit également des risques importants et des limitations de processus qui doivent être gérés avec soin.

Le risque de décarburation

À hautes températures, l'hydrogène peut réagir avec le carbone des aciers à haute teneur en carbone. Cette réaction extrait le carbone de l'acier, un processus appelé décarburation.

Cette perte de carbone peut ramollir le matériau et altérer fondamentalement ses propriétés mécaniques, ce qui est souvent très indésirable pour le produit final.

Le risque d'inflammabilité

L'hydrogène est extrêmement inflammable et peut être explosif lorsqu'il est mélangé à l'air. Des protocoles de sécurité stricts sont non négociables.

Les fours doivent être purgés avec un gaz inerte, comme l'azote, pour éliminer tout l'hydrogène avant que les portes ne soient ouvertes à l'air. Cela empêche une réaction dangereuse entre l'hydrogène chaud et l'oxygène atmosphérique.

Compatibilité des matériaux

Tous les matériaux ne sont pas adaptés au traitement à l'hydrogène. Certains métaux peuvent souffrir de fragilisation par l'hydrogène, où les atomes d'hydrogène diffusent dans le réseau métallique et réduisent sa ductilité, le rendant cassant.

Faire le bon choix pour votre processus

Le choix de l'atmosphère du four est essentiel pour obtenir les propriétés métallurgiques et la finition de surface souhaitées.

- Si votre objectif principal est simplement d'empêcher l'oxydation sur des pièces propres : Une atmosphère de gaz inerte comme l'azote ou l'argon est souvent le choix le plus sûr, le plus simple et le plus économique.

- Si votre objectif principal est d'éliminer activement les oxydes existants pour une finition brillante et propre : Une atmosphère d'hydrogène est le choix supérieur en raison de ses puissantes propriétés chimiques réductrices.

- Si vous traitez des matériaux à haute teneur en carbone : Soyez extrêmement prudent avec l'hydrogène, car le risque de décarburation peut compromettre l'intégrité de votre matériau.

En fin de compte, l'adéquation des propriétés chimiques de l'atmosphère à votre matériau et à vos objectifs de processus est la clé d'un traitement thermique réussi.

Tableau récapitulatif :

| Aspect | Atmosphère d'hydrogène | Atmosphère de gaz inerte |

|---|---|---|

| Fonction principale | Élimine activement les oxydes par réduction chimique | Empêche passivement l'oxydation par déplacement |

| Avantage clé | Produit des finitions métalliques propres et brillantes | Plus sûr et plus simple pour la prévention de l'oxydation |

| Risques courants | Décarburation, inflammabilité, fragilisation par l'hydrogène | Risques chimiques minimaux, mais moins efficace pour l'élimination des oxydes |

| Cas d'utilisation idéaux | Applications nécessitant l'élimination des oxydes et une haute pureté | Processus où la prévention de l'oxydation est suffisante |

Prêt à améliorer les processus de traitement thermique de votre laboratoire avec des solutions précises d'atmosphère d'hydrogène ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication interne pour fournir des fours avancés à haute température adaptés à divers laboratoires. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous visiez des finitions métalliques sans oxyde ou d'autres applications spécialisées, notre expertise garantit des performances et une sécurité optimales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos processus spécifiques !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide