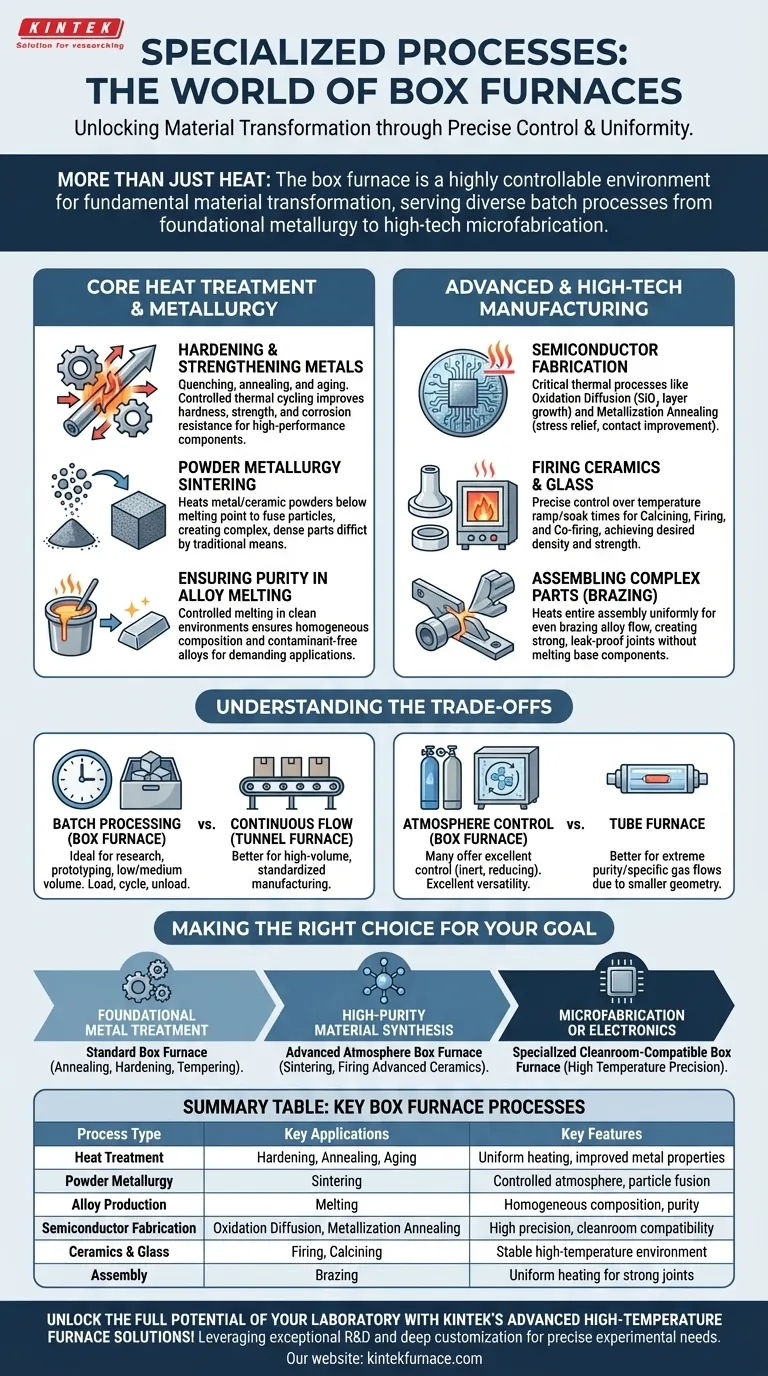

À la base, les fours-boîtes sont spécialisés pour les procédés qui exigent une température uniforme et des environnements contrôlés afin de transformer fondamentalement les matériaux. Ils sont essentiels dans des applications allant de la métallurgie des poudres pour le frittage des métaux et des céramiques avancées à des procédés de fabrication de semi-conducteurs très précis comme la diffusion par oxydation et le recuit de métallisation.

La véritable valeur d'un four-boîte ne réside pas seulement dans sa capacité à chauffer, mais dans sa capacité à servir d'environnement hautement contrôlable pour une large gamme de processus par lots, ce qui en fait un outil polyvalent pour la métallurgie fondamentale et la fabrication de haute technologie.

Applications fondamentales de traitement thermique et métallurgique

Les applications les plus courantes des fours-boîtes impliquent l'amélioration des propriétés des métaux et des alliages. Leur conception fournit la chaleur uniforme et stable requise pour des résultats prévisibles et reproductibles.

Durcissement et renforcement des métaux

Des processus tels que la trempe, le recuit et les traitements de vieillissement sont fondamentaux en métallurgie. Un four-boîte chauffe une pièce métallique à une température spécifique et la maintient à cette température, permettant à sa structure cristalline interne de changer.

Ce cycle thermique contrôlé améliore des propriétés telles que la dureté, la résistance et la résistance à la corrosion, transformant un métal standard en un composant de haute performance.

Création de nouveaux matériaux par métallurgie des poudres

Le frittage est un procédé où des poudres métalliques ou céramiques fines sont chauffées en dessous de leur point de fusion jusqu'à ce que leurs particules fusionnent, formant un objet solide et dense.

Les fours-boîtes fournissent le contrôle précis de la température et de l'atmosphère nécessaires à ce procédé, permettant la création de pièces et de matériaux complexes qui seraient difficiles ou impossibles à réaliser par fusion et coulée traditionnelles.

Assurer la pureté lors de la fusion d'alliages

Lors de la création d'alliages spécialisés, l'obtention d'une composition uniforme et pure est primordiale. Un four-boîte permet la fusion contrôlée des métaux constitutifs dans un environnement propre.

Cela garantit que l'alliage final est homogène et exempt de contaminants, ce qui est essentiel pour les applications de haute performance dans l'aérospatiale, le médical et d'autres industries exigeantes.

Procédés de fabrication avancés et de haute technologie

Au-delà de la métallurgie traditionnelle, la précision des fours-boîtes modernes en fait des outils essentiels dans la fabrication de composants électroniques et céramiques sophistiqués.

Fabrication de composants semi-conducteurs

Dans la fabrication de semi-conducteurs, les fours-boîtes sont utilisés pour des processus thermiques critiques. La diffusion par oxydation implique de chauffer des tranches de silicium à 800-1200°C pour faire croître une couche isolante de dioxyde de silicium (SiO₂) de haute pureté.

Ils sont également utilisés pour le recuit de métallisation, un processus à plus basse température qui soulage les contraintes dans les films métalliques pulvérisés et améliore les contacts électriques sur la micro-puce.

Cuisson des céramiques et du verre

La production de céramiques avancées et de verre spécialisé repose sur des procédés tels que la calcination, la cuisson et la co-cuisson. Ces applications nécessitent un contrôle précis des vitesses de montée en température et des temps de maintien.

Un four-boîte fournit l'environnement stable à haute température nécessaire pour obtenir la densité, la résistance et les propriétés diélectriques souhaitées dans ces matériaux non métalliques.

Assemblage de pièces complexes

Le brasage est un procédé qui joint deux éléments métalliques ou plus en faisant fondre et couler un métal d'apport dans le joint. Un four-boîte peut chauffer un assemblage entier uniformément, assurant que l'alliage de brasage s'écoule de manière homogène.

Cette méthode est idéale pour créer des joints solides et étanches dans des assemblages complexes sans faire fondre les composants de base.

Comprendre les compromis

Bien qu'incroyablement polyvalent, le four-boîte n'est pas la solution universelle pour tous les traitements thermiques. Comprendre ses compromis de conception inhérents est essentiel pour l'utiliser efficacement.

Traitement par lots par rapport au flux continu

La caractéristique principale d'un four-boîte est son aptitude au traitement par lots. Vous chargez les pièces, exécutez un cycle thermique, puis les déchargez. C'est idéal pour la recherche, le prototypage et la production à faible ou moyen volume.

Ceci contraste avec les fours tunnel ou à convoyeur, qui sont conçus pour un flux continu de pièces et sont mieux adaptés à la fabrication standardisée à haut volume.

Contrôle de l'atmosphère

Bien que de nombreux fours-boîtes offrent un excellent contrôle de l'atmosphère (par exemple, gaz inerte ou environnements réducteurs), les procédés extrêmement sensibles peuvent nécessiter un système plus spécialisé.

Pour les procédés exigeant une pureté extrême ou des flux de gaz spécifiques, un four tubulaire pourrait être un meilleur choix, car sa géométrie plus petite et contenue peut faciliter une gestion précise de l'atmosphère.

Faire le bon choix pour votre objectif

Choisir le bon processus thermique dépend entièrement de votre objectif final. La polyvalence d'un four-boîte signifie qu'il peut remplir de nombreuses fonctions, mais la spécialisation donne souvent les meilleurs résultats.

- Si votre objectif principal est le traitement fondamental des métaux : Un four-boîte standard est l'outil idéal pour le recuit, le durcissement et le revenu des métaux et alliages courants.

- Si votre objectif principal est la synthèse de matériaux de haute pureté : Optez pour un four-boîte doté de commandes d'atmosphère avancées pour des procédés tels que le frittage de poudres ou la cuisson de céramiques avancées.

- Si votre objectif principal est la microfabrication ou l'électronique : Vous aurez besoin d'un four-boîte spécialisé, compatible avec les salles blanches, avec une précision de température exceptionnelle pour les procédés semi-conducteurs.

En fin de compte, comprendre que le four est un outil pour créer une transformation matérielle spécifique est la clé pour exploiter tout son potentiel.

Tableau récapitulatif :

| Type de procédé | Applications clés | Caractéristiques principales |

|---|---|---|

| Traitement thermique | Durcissement, Recuit, Vieillissement | Chauffage uniforme, propriétés métalliques améliorées |

| Métallurgie des poudres | Frittage | Atmosphère contrôlée, fusion des particules |

| Production d'alliages | Fusion | Composition homogène, pureté |

| Fabrication de semi-conducteurs | Diffusion par oxydation, Recuit de métallisation | Haute précision, compatibilité salle blanche |

| Céramiques et verre | Cuisson, Calcination | Environnement stable à haute température |

| Assemblage | Brasage | Chauffage uniforme pour des joints solides |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des produits sur mesure tels que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos procédés spécialisés et stimuler l'innovation dans votre travail !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Quelles sont les exigences techniques qui affectent la résistance thermique externe des tubes de four ? Optimisation pour les performances à haute température

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable