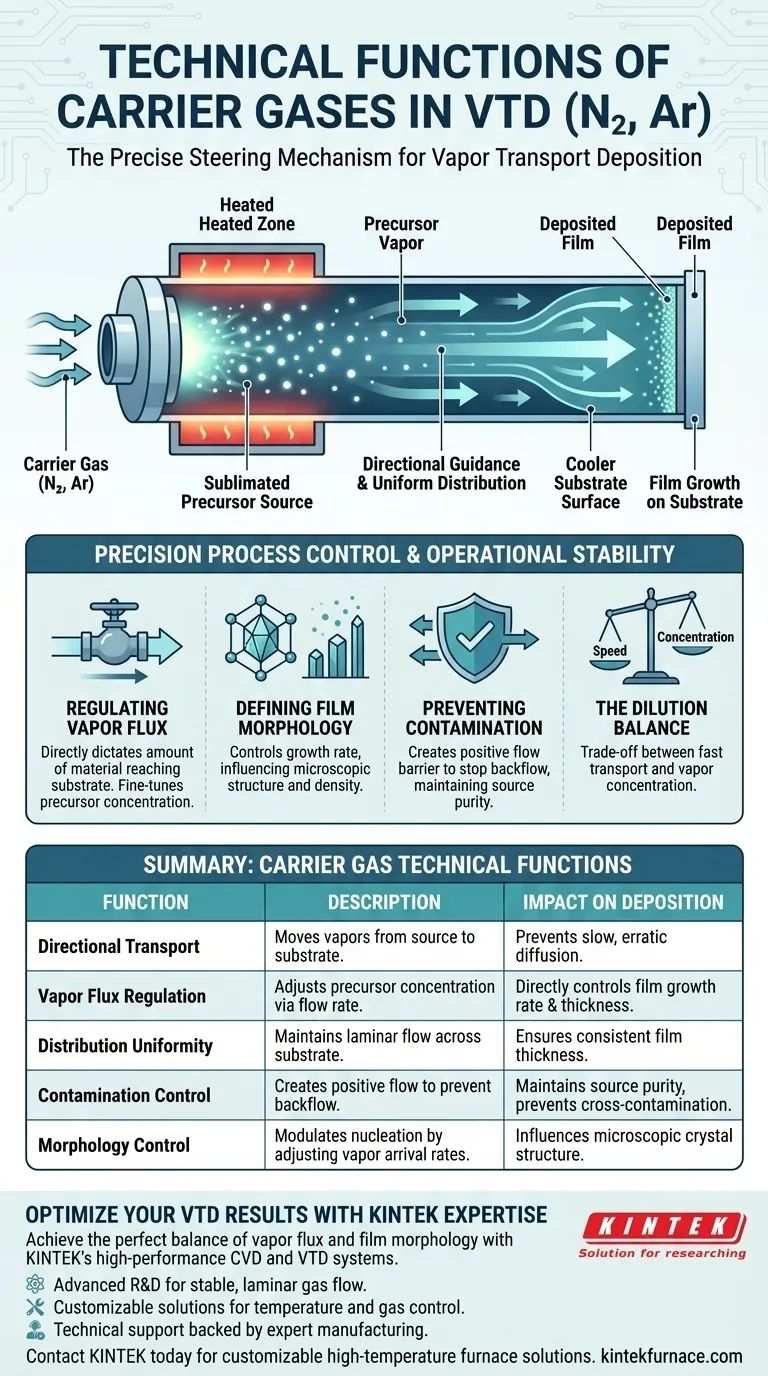

Les gaz porteurs servent de mécanisme de direction précis du processus de dépôt. Dans le dépôt par transport de vapeur (VTD), les gaz inertes tels que l'azote (N2) ou l'argon (Ar) fonctionnent principalement à la fois comme milieu de transport et comme diluant pour les vapeurs précurseurs sublimées. Ils sont techniquement responsables du transport efficace des vapeurs de la source au substrat tout en permettant la régulation de l'environnement de dépôt.

En manipulant le gaz porteur, vous contrôlez directement la densité et la vitesse de la vapeur atteignant le substrat. Cela fait du flux gazeux le principal levier pour déterminer le taux de croissance du film, sa morphologie structurelle et sa cohérence globale.

La mécanique du transport de vapeur

Guidage directionnel

Le rôle fondamental du gaz porteur est d'assurer un transport directionnel. Il transporte physiquement les vapeurs précurseurs sublimées de la zone source vers la surface plus froide du substrat. Sans ce flux dirigé, le mouvement de la vapeur dépendrait de la diffusion, qui est souvent trop lente ou erratique pour un dépôt contrôlé.

Assurer une distribution uniforme

Au-delà du simple mouvement, le gaz aide à la distribution uniforme de la vapeur. En maintenant un profil de flux laminaire ou contrôlé, le gaz garantit que le matériau précurseur se répartit uniformément sur le substrat. Ceci est essentiel pour obtenir une épaisseur de film constante sur toute la surface de l'échantillon.

Contrôle précis du processus

Régulation du flux de vapeur

Le débit du gaz porteur dicte directement le flux de vapeur – la quantité de matériau atteignant le substrat par unité de temps. En ajustant ce flux, vous pouvez affiner la concentration du précurseur dans la chambre de réaction. Cela permet un contrôle dynamique de la quantité de matériau disponible pour le dépôt à tout moment.

Définition de la morphologie du film

Étant donné que le gaz porteur contrôle le flux, il régule par conséquent le taux de croissance du film. La vitesse à laquelle le matériau arrive détermine la façon dont le film nucléate et croît. Une gestion précise du flux gazeux permet aux ingénieurs d'influencer la structure microscopique (morphologie) du film final.

Stabilité opérationnelle et compromis

Prévention de la contamination

Une fonction critique, souvent négligée, du gaz porteur est la prévention du reflux de précurseur. Un flux positif continu crée une barrière qui empêche les vapeurs en aval ou les sous-produits de réaction de refluer vers la zone source. Cela maintient la pureté du matériau source et empêche la contamination croisée au sein du système.

L'équilibre de dilution

Bien que des débits plus élevés améliorent la vitesse de transport, le gaz porteur agit également comme un diluant. Il existe un compromis entre le transport rapide du matériau et une dilution trop importante de la concentration de vapeur. Trouver le bon équilibre est nécessaire pour maintenir un taux de dépôt efficace sans priver le substrat de matériau.

Optimiser votre stratégie de dépôt

Pour obtenir des films de haute qualité, vous devez considérer le gaz porteur comme un outil variable plutôt qu'un réglage statique.

- Si votre objectif principal est l'uniformité du film : Privilégiez un débit stable et optimisé qui assure une répartition progressive et uniforme de la vapeur sur la surface du substrat sans turbulence.

- Si votre objectif principal est le contrôle de la morphologie : Utilisez le débit de gaz pour moduler le flux de vapeur, en le ralentissant ou en l'accélérant pour influencer la structure cristalline et la densité de croissance du film.

Maîtriser la dynamique de votre gaz porteur est essentiel pour contrôler strictement les propriétés physiques de votre matériau déposé.

Tableau récapitulatif :

| Fonction technique | Description | Impact sur le dépôt |

|---|---|---|

| Transport directionnel | Transporte les vapeurs sublimées de la source au substrat. | Évite la dépendance à une diffusion lente/erratique. |

| Régulation du flux de vapeur | Ajuste la concentration de précurseur via le débit. | Contrôle directement le taux de croissance et l'épaisseur du film. |

| Uniformité de distribution | Maintient un flux laminaire sur le substrat. | Assure une épaisseur de film constante sur l'échantillon. |

| Contrôle de la contamination | Crée un flux positif pour empêcher le reflux de vapeur. | Maintient la pureté de la source et empêche la contamination croisée. |

| Contrôle de la morphologie | Module la nucléation en ajustant les taux d'arrivée de vapeur. | Influence la structure cristalline microscopique du film. |

Optimisez vos résultats VTD avec l'expertise KINTEK

Obtenir l'équilibre parfait entre le flux de vapeur et la morphologie du film nécessite un équipement de précision. KINTEK fournit des systèmes de dépôt par transport de vapeur et CVD haute performance spécialement conçus pour gérer des dynamiques de gaz complexes.

Pourquoi s'associer à KINTEK ?

- R&D avancée : Systèmes conçus pour un flux de gaz stable et laminaire afin d'assurer une uniformité de film supérieure.

- Solutions personnalisables : Nos fours à moufle, à tube et sous vide sont adaptés à vos besoins spécifiques en matière de température et de contrôle des gaz.

- Support technique : Soutenu par une fabrication experte pour vous aider à maîtriser le transport des précurseurs et les taux de dépôt.

Prêt à améliorer votre recherche sur les matériaux ? Contactez KINTEK dès aujourd'hui pour discuter des exigences de four à haute température de votre laboratoire et trouver la solution personnalisable parfaite pour votre application unique.

Guide Visuel

Références

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment les fours à haute température influencent-ils le frittage du LTO ? Optimisez les performances du titanate de lithium grâce à un contrôle de précision

- Comment l'applicabilité des matériaux change-t-elle avec les avancées dans la technologie de craquage ? Débloquez de nouvelles possibilités de traitement des matériaux

- Quelle est la fonction d'une étuve de laboratoire dans la préparation des matériaux solides de molybdate de bismuth ? Conseils d'experts

- Quel rôle l'équipement de processus de fluoration joue-t-il dans le prétraitement des sels LiF-BeF2 ? Assurer des substrats de haute pureté

- Pourquoi le cuivre (Cu) est-il introduit comme fondant dans la croissance de cristaux uniques de AlN ? Améliorer la stabilité et le rendement de la source

- Comment l'optimisation du débit massique de gaz combustible affecte-t-elle l'efficacité thermique d'un four industriel ? Maximiser la rétention de chaleur

- Pourquoi le processus de séchage à 105 °C dans un four de séchage électrique est-il important ? Prévenir la défaillance structurelle des réfractaires

- Pourquoi une chambre de durcissement à température et humidité constantes est-elle essentielle à la géopolymérisation ? Assurer la résistance structurelle