À la base, un four de frittage est un four à haute température qui transforme une poudre lâche ou une forme compactée en un objet solide et dense. Il y parvient en chauffant le matériau à une température juste en dessous de son point de fusion, ce qui provoque la fusion des particules individuelles et augmente considérablement la résistance et l'intégrité du matériau.

Le frittage n'est pas un processus de fusion et de solidification. Il s'agit plutôt d'une transformation à l'état solide où la chaleur contrôlée, et parfois la pression et l'atmosphère, fournissent l'énergie nécessaire pour que les particules individuelles se lient et se réorganisent en une structure plus solide et plus dense.

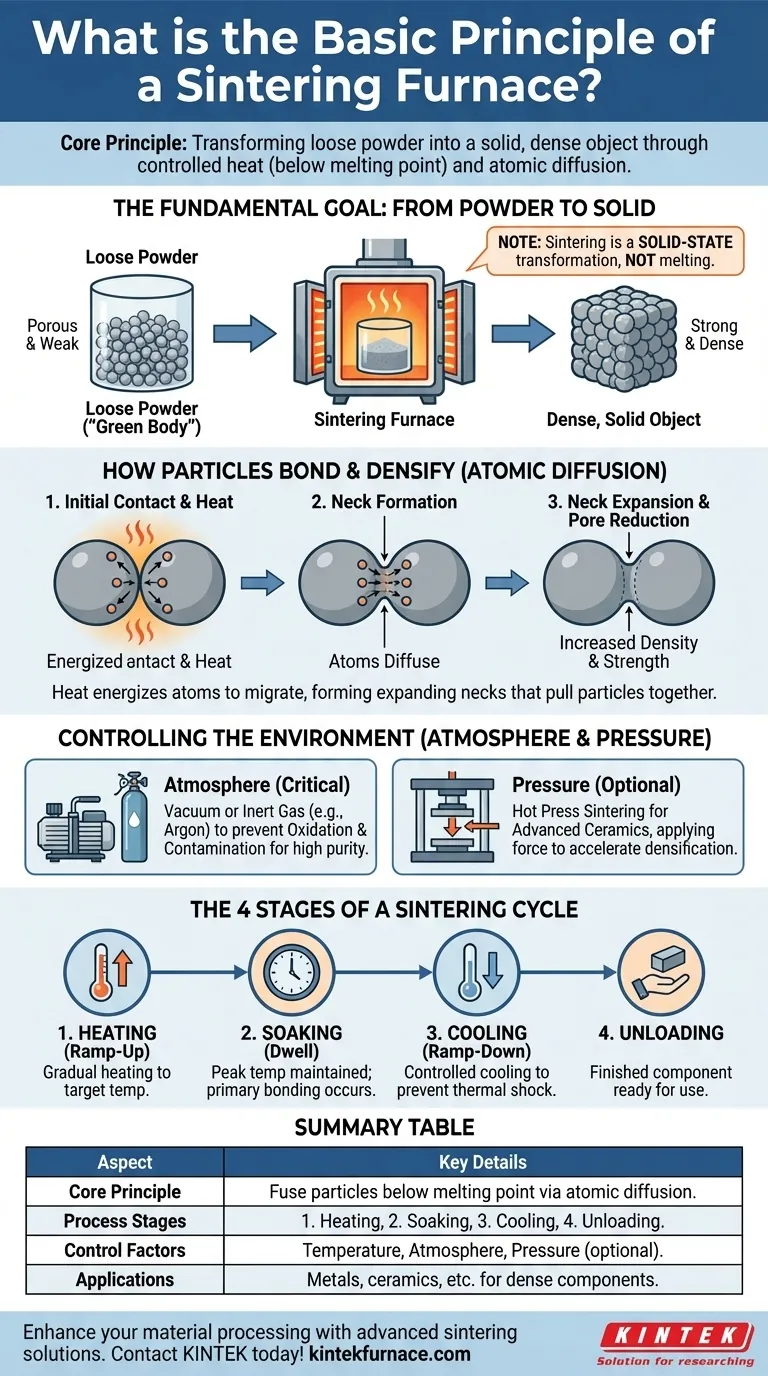

L'objectif fondamental : de la poudre au solide

L'objectif principal d'un four de frittage est de prendre un composant fait de poudre pressée – connu sous le nom de "corps vert" – et de le convertir en une pièce dense et mécaniquement stable. Ceci est réalisé par diffusion atomique.

Le rôle de la chaleur (en dessous du point de fusion)

Le four applique une chaleur intense, qui énergise les atomes au sein des particules du matériau. Cette énergie permet aux atomes de migrer à travers les frontières des particules adjacentes.

Il est crucial que la température reste en dessous du point de fusion du matériau. Cela garantit que le composant conserve sa forme tandis que sa structure interne est fondamentalement réorganisée.

Comment les particules se lient et se densifient

À mesure que les atomes diffusent, les points de contact entre les particules commencent à croître, formant des "cols". Ces cols s'étendent, rapprochant les particules.

Ce processus élimine systématiquement les espaces vides, ou pores, entre les particules. Il en résulte une augmentation significative de la densité globale du matériau et une amélioration spectaculaire de ses propriétés mécaniques comme la résistance et la dureté.

Contrôle de l'environnement de frittage

Les propriétés finales d'une pièce frittée dépendent fortement d'un contrôle précis de l'environnement interne du four. La chaleur est le moteur principal, mais l'atmosphère et la pression sont des variables tout aussi critiques.

L'importance critique de l'atmosphère

De nombreux matériaux réagissent avec l'oxygène et d'autres gaz atmosphériques à haute température, un processus connu sous le nom d'oxydation. Cela peut contaminer le matériau et dégrader ses propriétés finales.

Pour éviter cela, le frittage est souvent effectué sous vide ou dans une atmosphère de gaz inerte contrôlée. Un four sous vide élimine la grande majorité de l'air, tandis qu'un gaz inerte (comme l'argon) le déplace, créant un environnement non réactif pour le frittage.

Le rôle optionnel de la pression

Pour certains matériaux, en particulier les céramiques avancées, la chaleur seule ne suffit pas à atteindre une densification complète. Dans ces cas, un four de frittage par pressage à chaud est utilisé.

Cet équipement applique une pression mécanique élevée simultanément avec une chaleur élevée. La pression force physiquement les particules à se rapprocher, accélérant le processus de diffusion et de liaison pour atteindre une densité maximale.

Les quatre étapes d'un cycle de frittage

Un processus de frittage typique dans un four suit un cycle thermique soigneusement programmé pour garantir un résultat positif et éviter d'endommager le matériau.

Étape 1 : Chauffage (montée en température)

La chambre du four est progressivement chauffée jusqu'à la température de frittage cible. Le taux d'augmentation de cette température est soigneusement contrôlé pour assurer un chauffage uniforme de la pièce.

Étape 2 : Maintien (palier)

Le four maintient la température de pointe pendant une période spécifique. Pendant cette étape de "maintien" ou de "palier", la majeure partie de la liaison des particules et de la densification se produit.

Étape 3 : Refroidissement (descente en température)

Une fois le maintien terminé, la pièce est refroidie à température ambiante. Cette phase de refroidissement est également précisément contrôlée pour éviter le choc thermique, qui pourrait provoquer la fissuration ou la déformation de la pièce nouvellement formée.

Étape 4 : Déchargement

Une fois refroidi en toute sécurité, le composant fini et densifié est retiré du four, prêt pour tout traitement ou utilisation ultérieur.

Comprendre les compromis

Le choix des paramètres de frittage implique un équilibre entre les résultats souhaités, la complexité du processus et le coût.

Température vs. Temps

Des températures de frittage plus élevées peuvent réduire le temps de maintien requis. Cependant, des températures excessives risquent d'entraîner une croissance granulaire indésirable au sein du matériau ou même une fusion accidentelle, ce qui peut ruiner la pièce.

Atmosphère vs. Coût

L'utilisation d'une atmosphère sous vide ou de gaz inerte produit des pièces de pureté et de performance nettement supérieures. Cependant, les fours sous vide et le coût du gaz inerte augmentent les dépenses d'exploitation globales et la complexité de l'équipement.

Pression vs. Complexité

Le pressage à chaud est extrêmement efficace pour atteindre une densité maximale dans les matériaux difficiles à fritter. Cette capacité a un coût, celui d'une machinerie beaucoup plus complexe et coûteuse par rapport à un four à atmosphère ou sous vide standard.

Faire le bon choix pour votre objectif

Le choix du four et du processus de frittage appropriés dépend entièrement du matériau avec lequel vous travaillez et des propriétés que vous devez obtenir dans le composant final.

- Si votre objectif principal est une grande pureté et performance (par exemple, métaux réfractaires, céramiques avancées) : Un four sous vide ou à atmosphère contrôlée est essentiel pour prévenir l'oxydation et la contamination.

- Si votre objectif principal est une densité maximale pour les matériaux difficiles (par exemple, certaines céramiques techniques spécifiques) : Un four de frittage par pressage à chaud qui combine à la fois une chaleur élevée et une pression élevée est la solution la plus efficace.

- Si votre objectif principal est une densification générale des matériaux courants (par exemple, certaines poudres métalliques, zircone dentaire) : Un four axé sur un contrôle précis de la température pendant les cycles de chauffage, de maintien et de refroidissement sera suffisant.

En comprenant ces principes fondamentaux, vous pouvez contrôler le processus de frittage pour concevoir avec précision les propriétés de matériau souhaitées.

Tableau récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Principe Fondamental | Chauffage de la poudre en dessous du point de fusion pour fusionner les particules par diffusion atomique, augmentant la densité et la résistance. |

| Étapes du Processus | 1. Chauffage (montée en température), 2. Maintien (palier), 3. Refroidissement (descente en température), 4. Déchargement. |

| Facteurs de Contrôle | Température, atmosphère (vide/gaz inerte), pression (optionnel pour la densification). |

| Applications | Utilisé pour les métaux, les céramiques et d'autres matériaux afin de créer des composants denses et stables. |

Prêt à améliorer votre traitement des matériaux avec des solutions de frittage avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour des résultats de frittage supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de frittage !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité