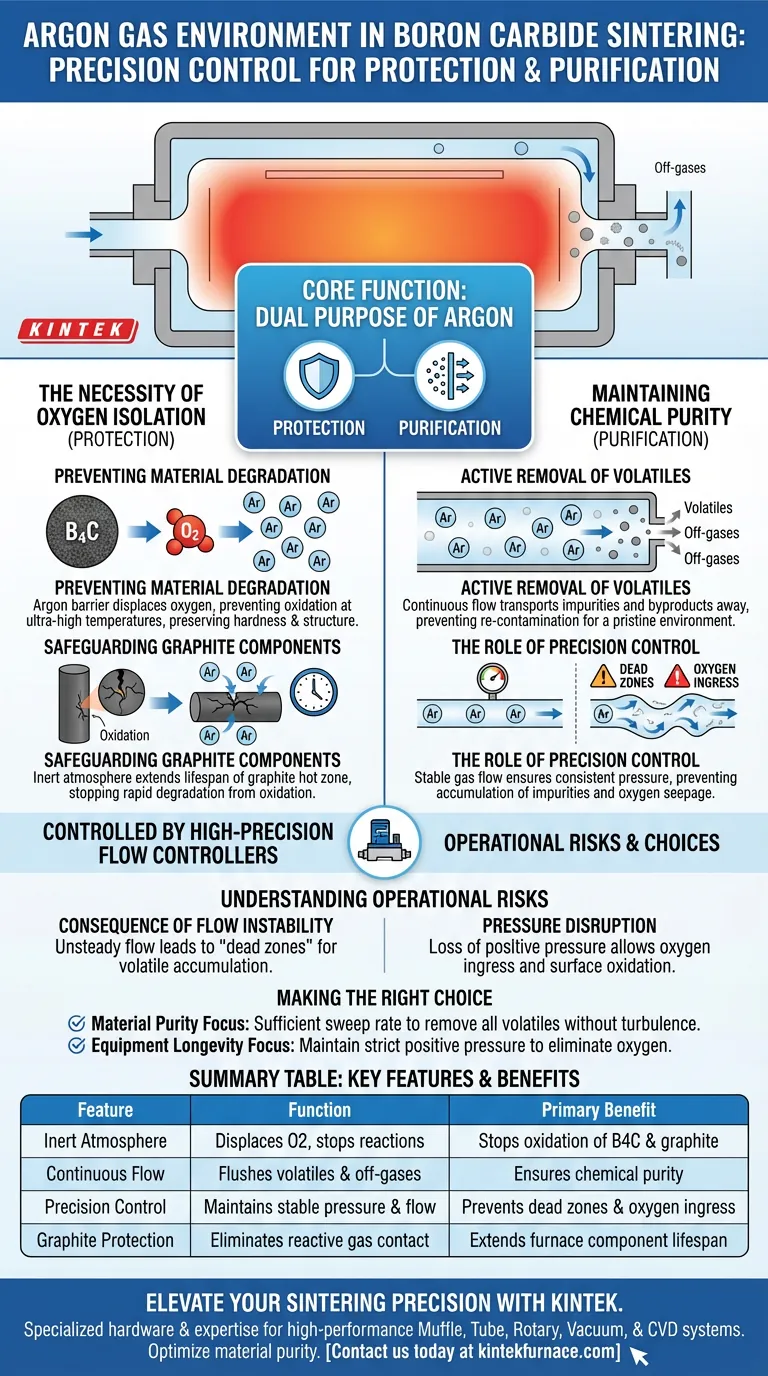

La fonction principale d'un environnement de gaz argon dans le frittage du carbure de bore est d'établir une atmosphère inerte strictement contrôlée qui empêche la dégradation du matériau. Contrôlé par des débitmètres de haute précision, ce flux de gaz continu isole efficacement l'oxygène pour stopper l'oxydation et élimine activement les impuretés volatiles, garantissant ainsi que le produit final et les composants du four conservent leur intégrité chimique.

Idée clé : L'environnement d'argon remplit une double fonction : protection et purification. Il protège le carbure de bore et les composants en graphite contre les dommages oxydatifs tout en évacuant simultanément les contaminants pour maintenir un environnement de frittage vierge.

La nécessité de l'isolement de l'oxygène

Prévention de la dégradation des matériaux

Le carbure de bore nécessite des températures ultra-élevées pour un frittage efficace. À ces niveaux thermiques élevés, le matériau devient très réactif à l'oxygène.

Le gaz argon agit comme une barrière protectrice. En déplaçant l'oxygène à l'intérieur du four, il empêche le carbure de bore de s'oxyder, ce qui compromettrait autrement la dureté et les propriétés structurelles du matériau.

Protection des composants en graphite

Le four de frittage repose sur des composants en graphite pour résister à la chaleur intense. Cependant, le graphite est extrêmement sensible à l'oxydation, ce qui peut entraîner une dégradation rapide de l'équipement.

L'atmosphère inerte d'argon prolonge la durée de vie de ces composants internes. Il garantit que le graphite reste stable et ne s'érode pas pendant le cycle de chauffage.

Maintien de la pureté chimique

Élimination active des volatils

Le frittage n'est pas un processus statique ; il génère des impuretés volatiles et des gaz résiduels. Si ces sous-produits restent stationnaires, ils peuvent recontaminer le carbure de bore.

Le flux continu d'argon agit comme un mécanisme de transport. Il évacue physiquement ces impuretés volatiles de la zone de frittage, garantissant que l'environnement interne reste chimiquement pur.

Le rôle du contrôle de précision

L'utilisation de débitmètres de haute précision n'est pas seulement une question de commodité ; c'est une mesure de contrôle qualité essentielle.

Un flux de gaz stable assure une pression protectrice constante. Cette précision empêche les fluctuations qui pourraient permettre l'entrée d'oxygène ou entraîner une élimination incomplète des impuretés.

Comprendre les risques opérationnels

La conséquence de l'instabilité du flux

Bien que l'environnement d'argon offre une protection essentielle, son efficacité dépend entièrement de la stabilité du flux.

Si les débitmètres de haute précision ne parviennent pas à maintenir un flux constant, des "zones mortes" peuvent apparaître où les volatils s'accumulent. Inversement, une interruption de la pression positive peut permettre à l'oxygène de réintégrer la chambre, entraînant une oxydation immédiate en surface du carbure de bore.

Faire le bon choix pour votre processus

Pour maximiser la qualité de votre frittage de carbure de bore, tenez compte de vos principaux objectifs opérationnels :

- Si votre objectif principal est la pureté du matériau : Assurez-vous que votre débit est calculé pour évacuer suffisamment tous les volatils générés sans provoquer de turbulence.

- Si votre objectif principal est la longévité de l'équipement : Privilégiez le maintien d'une pression positive pour éliminer strictement l'oxygène et protéger les composants de votre zone chaude en graphite.

La précision de votre stratégie de contrôle de gaz fait la différence entre un échantillon contaminé et une céramique haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction dans le processus de frittage | Bénéfice principal |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène et empêche les réactions chimiques | Arrête l'oxydation du B4C et du graphite |

| Flux continu | Évacue les gaz résiduels volatils et les impuretés | Assure la pureté chimique de la céramique |

| Contrôle de précision | Maintient une pression et des débits stables | Empêche les "zones mortes" et l'entrée d'oxygène |

| Protection du graphite | Élimine le contact des gaz réactifs avec la zone chaude | Prolonge la durée de vie des composants du four |

Élevez la précision de votre frittage avec KINTEK

Ne laissez pas l'oxydation compromettre vos céramiques avancées. KINTEK fournit le matériel spécialisé et l'expertise technique nécessaires pour maîtriser le processus de frittage du carbure de bore. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour intégrer des débitmètres de gaz de haute précision pour vos besoins de laboratoire uniques.

Prêt à optimiser la pureté de vos matériaux ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée et protéger vos investissements à haute température.

Guide Visuel

Références

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un four tubulaire ou un four boîte avec contrôle d'atmosphère est-il requis pour le déliantage du SiC ? Assurer l'intégrité structurelle

- Comment un four à atmosphère contrôlée améliore-t-il la qualité et la constance des produits ? Maîtriser le traitement thermique de précision pour des résultats supérieurs

- Pourquoi un four de réaction à haute température est-il nécessaire pour l'activation au KOH ? Libérez la porosité du bio-carbone haute performance

- Quelles sont les fonctions principales des fours industriels à température constante pour la cinétique d'oxydation du NiCoCrAlY ?

- Pourquoi une atmosphère réductrice est-elle essentielle à la synthèse des luminophores ? Activez l'activation de la lumière bleue à haute efficacité

- Quel environnement atmosphérique est requis pour le déliantage catalytique MIM ? Atteindre une pureté de 99,999 % pour des pièces métalliques parfaites

- Quel est le but de l'utilisation d'un four à atmosphère à haute température pour le nettoyage secondaire des fibres de carbone recyclées ?

- Comment un four à haute température régule-t-il les structures poreuses du carbone dérivé du Hanji ? Optimisez votre activation du carbone