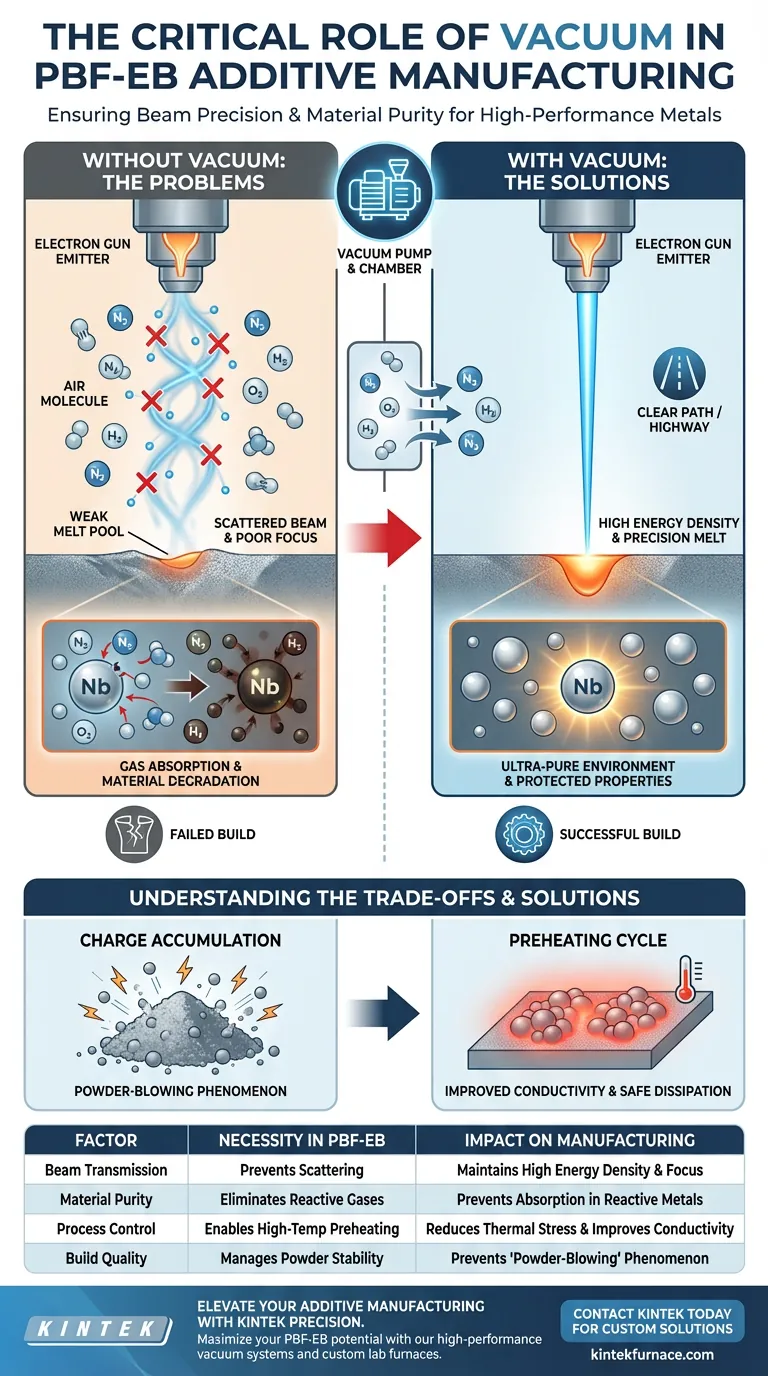

Un environnement sous vide est strictement obligatoire dans la fusion sélective par faisceau d'électrons (PBF-EB) pour garantir le bon fonctionnement de la physique fondamentale de la source d'énergie. Sans ce vide, les molécules d'air obstrueraient le trajet des électrons, provoquant la diffusion et la perte de focalisation du faisceau, tout en contaminant simultanément la pureté du métal traité.

L'idée principale Le vide dans le PBF-EB remplit un double rôle : il agit comme une "autoroute" claire pour que le faisceau d'électrons voyage sans collision, et il fonctionne comme un bouclier, créant un environnement ultra-pur qui empêche les métaux réactifs d'absorber les gaz et de se dégrader pendant la fusion.

La physique de la transmission du faisceau

Prévenir la diffusion des électrons

La principale raison mécanique du vide est de maintenir l'intégrité de la source d'énergie. Les électrons ont une masse et, lorsqu'ils voyagent de l'émetteur vers le lit de poudre, ils sont très sensibles aux collisions.

Si des molécules d'air étaient présentes dans la chambre, elles dévieraient physiquement les électrons. Cet effet de diffusion diffuserait le faisceau, rendant impossible de concentrer suffisamment d'énergie pour faire fondre la poudre métallique efficacement.

Assurer la densité d'énergie

En éliminant les molécules d'air, le vide assure un chemin clair pour les électrons. Cela permet au système de maintenir un faisceau d'énergie très focalisé.

Cette focalisation est essentielle pour obtenir les dimensions précises du bain de fusion requises pour la fabrication additive à haute résolution.

Intégrité des matériaux et pureté de l'environnement

Protéger les matériaux réactifs

Au-delà de la physique du faisceau, le vide offre un avantage chimique essentiel : une pureté environnementale extrême. De nombreux métaux haute performance utilisés dans le PBF-EB sont très réactifs à des températures élevées.

La référence principale met en évidence le niobium et d'autres matériaux supraconducteurs comme exemples typiques. Ces matériaux sont incroyablement sensibles à leur environnement.

Prévenir l'absorption de gaz

Dans une atmosphère standard, ou même une atmosphère inerte de faible qualité, les métaux chauds peuvent absorber de l'oxygène, de l'azote ou de l'hydrogène. Cette absorption modifie fondamentalement les propriétés du matériau.

Pour les composants supraconducteurs, cette détérioration est catastrophique. L'environnement sous vide empêche ces gaz d'être absorbés, garantissant que le composant final conserve les caractéristiques de haute performance requises pour des applications spécialisées.

Comprendre les compromis

Le défi de l'accumulation de charge

Bien que le vide permette au faisceau de voyager, il crée également un défi électrique. Comme il n'y a pas d'atmosphère pour aider à dissiper la charge, les électrons frappant la poudre peuvent provoquer une accumulation de charge.

Si cette charge s'accumule, elle provoque le "phénomène de soufflage de poudre", où les particules de poudre se repoussent et se dispersent, ruinant la fabrication.

La nécessité du préchauffage

Pour contrer les effets du vide sur l'état électrique de la poudre, le processus nécessite un cycle de préchauffage par balayage rapide à haute puissance.

Comme indiqué dans les données supplémentaires, cette étape fritté partiellement la poudre avant la fusion principale. Cela améliore la conductivité électrique, permettant à la charge de se dissiper en toute sécurité et empêchant les défauts thermiques tels que la fissuration.

Faire le bon choix pour votre objectif

La nécessité du vide définit les forces et les exigences opérationnelles de la technologie PBF-EB.

- Si votre objectif principal est le traitement de supraconducteurs (comme le Niobium) : Le vide est votre atout essentiel, offrant la pureté nécessaire pour prévenir l'absorption de gaz et maintenir les performances du matériau.

- Si votre objectif principal est la précision du faisceau : Le vide est le facteur habilitant qui empêche la diffusion, garantissant la densité d'énergie nécessaire à une fusion réussie.

Le vide n'est pas juste un espace vide ; c'est un outil méticuleusement contrôlé qui permet le traitement des métaux les plus sensibles et les plus performants au monde.

Tableau récapitulatif :

| Facteur | Nécessité dans le PBF-EB | Impact sur la fabrication |

|---|---|---|

| Transmission du faisceau | Empêche la diffusion des électrons | Maintient une densité d'énergie et une focalisation élevées |

| Pureté des matériaux | Élimine les gaz réactifs | Empêche l'absorption dans les métaux comme le Niobium |

| Contrôle du processus | Permet le préchauffage à haute température | Réduit les contraintes thermiques et améliore la conductivité |

| Qualité de fabrication | Gère la stabilité de la poudre | Prévient le phénomène de 'soufflage de poudre' |

Élevez votre fabrication additive avec KINTEK Precision

Maximisez le potentiel de vos processus PBF-EB avec des solutions thermiques spécialisées. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance et des fours haute température personnalisés pour laboratoire, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, adaptés aux besoins uniques des chercheurs et des fabricants industriels. Que vous traitiez des supraconducteurs réactifs ou que vous optimisiez la précision du faisceau, notre équipement garantit l'environnement ultra-pur dont vos matériaux ont besoin.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Tobia Romano, Maurizio Vedani. Metal additive manufacturing for particle accelerator applications. DOI: 10.1103/physrevaccelbeams.27.054801

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment le four de fusion à induction IGBT améliore-t-il l'efficacité lors de la fusion de matériaux non magnétiques ? Maximisez votre vitesse de fusion et vos économies d'énergie

- Quelles sont les principales différences entre les fours VIM et AM ? Choisissez la bonne technologie de fusion pour vos métaux

- Quels sont les composants clés d'un four de fusion par induction sous vide (VIM) ? Maîtrisez le traitement des métaux de haute pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Peut-on chauffer le graphite par induction ? Débloquez un traitement rapide et à haute température

- Quels sont les avantages de la fusion sous vide par induction (VIM) pour les superalliages ? Atteindre la pureté et la performance

- Quels sont les avantages en termes de productivité des fours de fusion à induction ? Transformez votre flux de production métallique

- Quels sont les avantages d'un four à creuset froid à induction (ICCF) pour le Nb-MASC ? Obtenez une pureté de fusion ultime