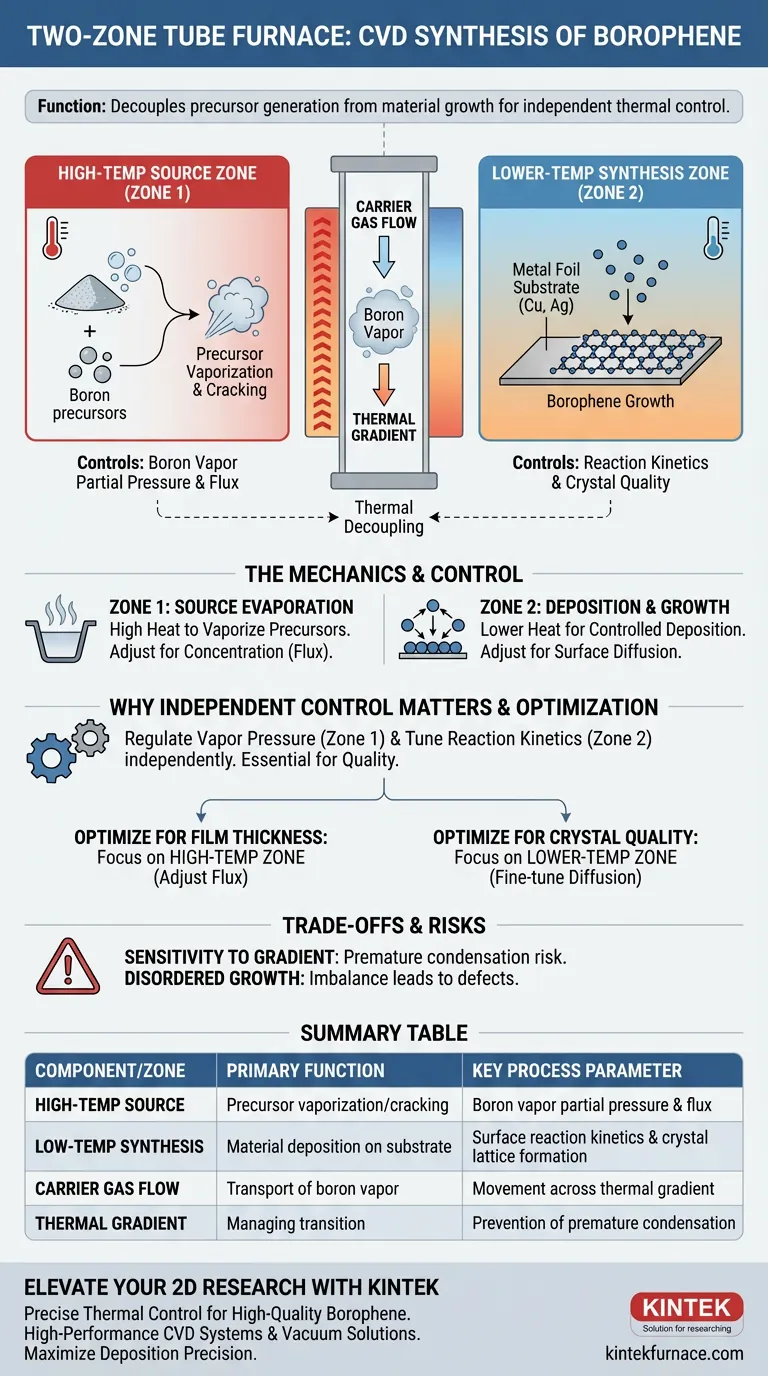

Un four tubulaire à deux zones fonctionne en créant deux environnements thermiques distincts au sein d'une seule chambre de réaction, découplant ainsi efficacement la génération de vapeur de bore de la croissance réelle du matériau. Dans le dépôt chimique en phase vapeur (CVD) de la borophène, la zone amont à haute température est responsable de la vaporisation ou du craquage des précurseurs de bore, tandis que la zone aval à plus basse température facilite le dépôt contrôlé et la cristallisation des atomes de bore sur un substrat métallique.

L'avantage principal de ce système est le contrôle indépendant des processus. En séparant la température d'évaporation de la source de la température de croissance du substrat, vous pouvez ajuster précisément la pression partielle de vapeur et la cinétique de réaction, qui sont les facteurs décisifs de la qualité et de l'épaisseur de couche de la borophène.

La mécanique de la synthèse à double zone

La zone source à haute température

La première zone est le secteur d'évaporation. Sa fonction principale est de soumettre les précurseurs de bore — tels que la poudre de bore mélangée à de l'oxyde de bore, ou des gaz comme le diborane — à une chaleur élevée.

Cette énergie thermique intense provoque l'évaporation ou le craquage des précurseurs, générant la vapeur de bore nécessaire. En ajustant la température ici, vous contrôlez directement la concentration (flux) d'atomes de bore libérés dans le système.

La zone de synthèse à basse température

La deuxième zone est le secteur de dépôt, situé en aval de la source. Cette zone contient le substrat de croissance, généralement une feuille métallique telle que le cuivre ou l'argent.

Cette zone est maintenue à une température plus basse par rapport à la zone source. Cette température est soigneusement sélectionnée pour optimiser la diffusion surfacique et la réaction des atomes de bore sur le réseau métallique, leur permettant de s'arranger en une structure de borophène 2D.

Le rôle du gaz porteur

Alors que le four fournit la chaleur, un gaz porteur facilite le transport. Le gaz déplace les vapeurs de bore générées dans la zone à haute température à travers la chambre du four.

Les vapeurs descendent le gradient de température jusqu'à la zone du substrat plus froide, où se produisent la condensation et la cristallisation contrôlées.

Pourquoi le contrôle indépendant est important

Régulation de la pression partielle de vapeur

La température de la zone source dicte la pression partielle de vapeur. Cela détermine la quantité de bore disponible dans l'atmosphère entourant le substrat.

Si la température de la source est trop basse, la croissance est limitée ; si elle est trop élevée, une concentration atomique excessive peut entraîner un agglomérat non contrôlé plutôt qu'une croissance 2D.

Réglage de la cinétique de réaction

La température de la zone du substrat dicte la cinétique de réaction. Cela contrôle la vitesse à laquelle les atomes de bore se déplacent et se déposent une fois qu'ils atteignent la feuille métallique.

Une régulation thermique précise ici garantit que les atomes ont suffisamment d'énergie pour diffuser en un réseau cristallin de haute qualité, mais pas trop pour qu'ils se désorbent ou forment des structures massives indésirables.

Comprendre les compromis

Sensibilité au gradient

Le succès de la synthèse dépend fortement du gradient spatial de température entre les deux zones. Si la transition entre la source de chaleur élevée et le substrat plus froid n'est pas gérée correctement, les précurseurs peuvent se condenser prématurément sur les parois du tube avant d'atteindre le substrat.

Risque de croissance désordonnée

Bien que les doubles zones offrent un contrôle, elles introduisent de la complexité. Un déséquilibre entre l'apport de précurseurs (Zone 1) et la vitesse de diffusion (Zone 2) peut entraîner une croissance de grains désordonnée.

Comme noté dans les systèmes sous vide, des concentrations atomiques excessives causées par des réglages de pression ou de température inappropriés peuvent empêcher la formation de phases monocristallines de grande surface.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de borophène, vous devez régler les deux zones en fonction de vos exigences morphologiques spécifiques.

- Si votre objectif principal est l'épaisseur du film (nombre de couches) : Concentrez-vous sur la Zone à haute température. L'ajustement de la température de la source augmentera ou diminuera le flux de vapeur de bore, affectant directement le nombre de couches déposées.

- Si votre objectif principal est la qualité cristalline (monophasée) : Concentrez-vous sur la Zone à basse température. L'ajustement précis de la température du substrat garantit une diffusion surfacique optimale, permettant aux atomes de s'arranger en un réseau cristallin ordonné de grande surface.

Le succès de la CVD de borophène repose non seulement sur le chauffage, mais sur le découplage thermique précis de l'apport de précurseurs de la croissance du matériau.

Tableau récapitulatif :

| Composant/Zone | Fonction principale | Paramètre de processus clé contrôlé |

|---|---|---|

| Zone source à haute température | Vaporisation/craquage des précurseurs | Pression partielle de vapeur de bore et flux |

| Zone de synthèse à basse température | Dépôt de matériau sur substrat | Cinétique de réaction surfacique et formation du réseau cristallin |

| Débit du gaz porteur | Transport de la vapeur de bore | Mouvement des précurseurs à travers le gradient thermique |

| Gradient thermique | Gestion de la transition entre les zones | Prévention de la condensation prématurée des précurseurs |

Élevez votre recherche sur les matériaux 2D avec KINTEK

Le contrôle thermique précis fait la différence entre une croissance désordonnée et une borophène monophasée de haute qualité. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des fours tubulaires à deux zones, des systèmes CVD et des solutions de vide haute performance spécialement conçus pour découpler les variables de réaction complexes.

Que vous ayez besoin de longueurs de chauffage personnalisables ou de systèmes de livraison de gaz avancés, nos fours de laboratoire sont conçus pour répondre à vos besoins de synthèse uniques. Maximisez votre précision de dépôt dès aujourd'hui — Contactez KINTEK pour une consultation.

Guide Visuel

Références

- Gourang Hari Gupta, Suveen Kumar. Borophene nanomaterials: synthesis and applications in biosensors. DOI: 10.1039/d3ma00829k

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Est-il possible d'observer des échantillons à l'intérieur d'un four à tube en alumine pendant le chauffage ? Découvrez les solutions de surveillance in-situ

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire pour la carbonisation de la balle de riz ? Maîtriser la synthèse précise

- Comment un four de croissance cristalline Bridgman assure-t-il la qualité des cristaux (Bi2Te3)1-c(Sb2Te)c ? Précision de croissance maîtresse

- Comment faire fonctionner un four tubulaire ? Un guide en 5 phases pour des résultats sûrs et reproductibles

- Comment les cycles d'oxydoréduction à haute température effectués dans un four tubulaire contribuent-ils à l'activation des catalyseurs Ni/BaZrO3 ?

- Quelle est la fonction d'un four tubulaire industriel dans l'étude des revêtements AlCoCrFeNi ? Améliorer la durabilité des matériaux

- Dans quels environnements les fours tubulaires et les fours à moufle sont-ils couramment utilisés ? Optimisez vos processus thermiques avec le bon choix

- Quelle est la fonction d'un four tubulaire dans la préparation de S-C3N4 ? Optimiser la synthèse du nitrure de carbone dopé au soufre