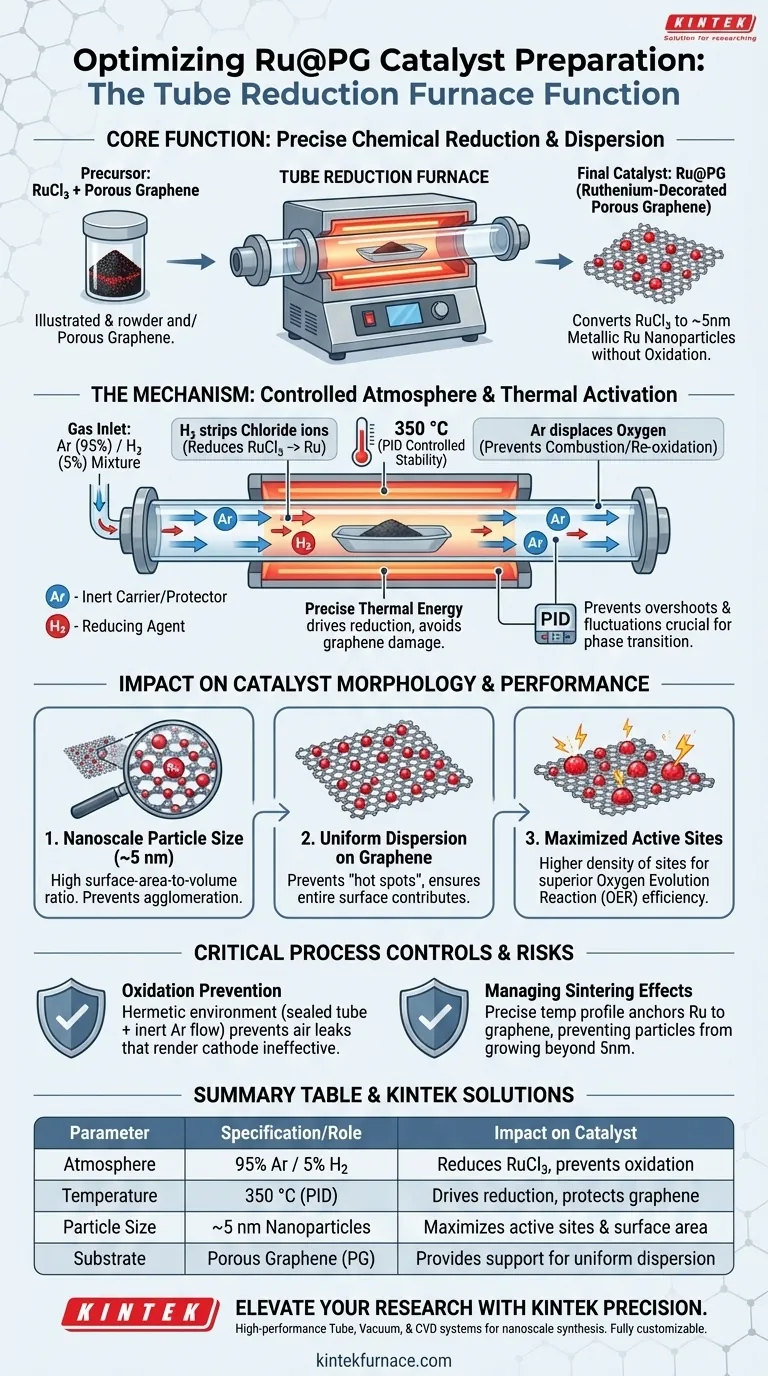

La fonction principale d'un four de réduction tubulaire dans ce contexte est de faciliter la réduction chimique précise des précurseurs de chlorure de ruthénium ($RuCl_3$) en nanoparticules de ruthénium métallique. En utilisant un environnement contrôlé à 350°C sous une atmosphère mixte d'hydrogène et d'argon, le système garantit que ces nanoparticules sont uniformément dispersées sur les feuilles de graphène poreux sans subir d'oxydation.

Le four tubulaire agit comme un réacteur de précision qui convertit les sels précurseurs en catalyseurs métalliques hautement actifs. Son rôle essentiel est de produire des particules de ruthénium extrêmement petites (environ 5 nm) avec une densité élevée de sites actifs, ce qui est essentiel pour maximiser l'efficacité de la réaction d'évolution de l'oxygène (OER).

Le Mécanisme de Réduction Contrôlée

Le Rôle de l'Atmosphère Hydrogène/Argon

Le mélange gazeux spécifique est le moteur chimique de ce processus. L'hydrogène agit comme agent réducteur, dépouillant les ions chlorure du matériau précurseur pour laisser du ruthénium métallique pur.

L'argon sert de gaz porteur inerte. Il déplace l'oxygène du tube pour empêcher la combustion de l'hydrogène et protège le ruthénium métallique nouvellement formé de la ré-oxydation immédiate.

Activation Thermique à 350°C

Le four maintient une température constante de 350°C. Cette énergie thermique spécifique est nécessaire pour piloter la réaction de réduction entre l'hydrogène et le chlorure de ruthénium.

Selon les données techniques principales, cette température est optimisée pour assurer une réduction complète tout en évitant une chaleur excessive qui pourrait endommager la structure du graphène.

Contrôle PID Précis

Pour maintenir ce point de consigne spécifique de 350°C, le four utilise un système de contrôle de température PID (Proportionnel-Intégral-Dérivé).

Cela évite les dépassements de température ou les fluctuations. La stabilité est vitale car même des écarts mineurs peuvent modifier le processus de calcination ou affecter la transition de phase des matériaux catalytiques.

Impact sur la Morphologie du Catalyseur

Obtention d'une Taille de Particule Nanométrique

L'objectif ultime de cette configuration est de limiter la taille des particules de ruthénium à environ 5 nm.

L'environnement de réduction contrôlé empêche les atomes métalliques de s'agglomérer en gros amas. Des particules plus petites signifient un rapport surface/volume plus élevé.

Dispersion Uniforme sur le Graphène

Le four garantit que ces particules nanométriques sont réparties uniformément sur le support de graphène poreux.

Une dispersion uniforme empêche les "points chauds" et garantit que toute la surface de la cathode contribue au processus catalytique.

Amélioration des Sites Actifs

En combinant une petite taille de particule avec une distribution uniforme, le processus maximise la densité des sites actifs catalytiques.

Ces sites actifs sont les emplacements spécifiques où se produisent les réactions électrochimiques. Une densité plus élevée est directement corrélée à une performance supérieure dans la réaction d'évolution de l'oxygène (OER).

Contrôles de Processus Critiques et Risques

Prévention de l'Oxydation

Un risque majeur dans la préparation des catalyseurs est l'oxydation involontaire du métal pendant le traitement à haute température.

Le tube scellé en quartz ou en céramique du four crée un environnement hermétique. Si de l'air s'infiltre, ou si le flux d'argon inerte est insuffisant, les matériaux catalytiques s'oxyderont, rendant la cathode inefficace.

Gestion des Effets de Frittage

Bien que la chaleur soit nécessaire à la réduction, une chaleur incontrôlée entraîne le frittage (fusion des particules).

L'atmosphère précise et le profil de température permettent un frittage contrôlé. Cela ancre le ruthénium au graphène sans permettre aux particules de dépasser le seuil désiré de 5 nm.

Optimisation de la Préparation de la Cathode

Pour obtenir des cathodes Ru@PG haute performance, vous devez aligner vos paramètres de traitement avec vos métriques de performance spécifiques.

- Si votre objectif principal est de maximiser l'activité OER : Privilégiez la précision de la température de réduction (350°C) pour garantir que la taille des particules reste proche de 5 nm, car cela dicte la densité des sites actifs.

- Si votre objectif principal est la cohérence des matériaux : Concentrez-vous sur l'intégrité de l'atmosphère inerte (ratio Ar/H2) et le contrôle PID pour prévenir l'oxydation et assurer une dispersion uniforme sur chaque lot.

L'efficacité de votre cathode est définie non seulement par les matériaux utilisés, mais aussi par les contrôles thermiques et atmosphériques stricts appliqués pendant la phase de réduction.

Tableau Récapitulatif :

| Paramètre de Processus | Spécification/Rôle | Impact sur le Catalyseur |

|---|---|---|

| Atmosphère | 95% Argon / 5% Hydrogène | Réduit le RuCl3 et prévient l'oxydation du métal |

| Température | 350°C (Contrôlée par PID) | Pilote la réduction sans endommager le graphène |

| Taille des Particules | Particules d'environ 5 nm | Maximise les sites actifs et la surface |

| Substrat | Graphène Poreux (PG) | Fournit un support pour une dispersion uniforme du catalyseur |

Élevez Votre Recherche sur les Matériaux avec la Précision KINTEK

Les catalyseurs haute performance comme le Ru@PG nécessitent un contrôle thermique et atmosphérique absolu. KINTEK fournit des systèmes de Fours Tubulaires, sous Vide et CVD de pointe, conçus pour répondre aux exigences rigoureuses de la synthèse de matériaux à l'échelle nanométrique. Soutenus par une R&D et une fabrication expertes, nos fours haute température sont entièrement personnalisables selon vos exigences spécifiques de débit de gaz et de profil de température.

Prêt à optimiser vos rendements catalytiques ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée

Guide Visuel

Références

- Yanna Liu, Xiao Liang. Binder-Free Three-Dimensional Porous Graphene Cathodes via Self-Assembly for High-Capacity Lithium–Oxygen Batteries. DOI: 10.3390/nano14090754

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les caractéristiques avancées des fours tubulaires plus élaborés ?Chauffage et contrôle de précision pour les applications exigeantes

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez la bonne solution haute température

- Quels sont les avantages généraux du craquage en four tubulaire ? Débloquez une production d'oléfines à haut rendement avec une efficacité fiable

- Comment les fours tubulaires fendus donnent-ils accès à la chambre ? Facilitez la manipulation des échantillons pour votre laboratoire

- Comment les fours tubulaires se comparent-ils aux fours à chambre ? Choisissez le bon four pour votre laboratoire

- Quels sont les types de fours tubulaires sous vide ? Classifications clés pour votre laboratoire

- Quel rôle joue un four tubulaire dans la préparation de précurseurs composites PVC remplis de biochar ? Guide de synthèse expert

- Pourquoi est-il important de calibrer le profil de température d'un four tubulaire ? Assurer des résultats précis et reproductibles