À la base, les fours tubulaires à haute température sont définis par leur capacité à atteindre des températures extrêmes (souvent jusqu'à 1800°C), leur contrôle précis du profil de chauffage et leur capacité à maintenir une atmosphère interne spécifique. Ces trois capacités — chaleur, contrôle et atmosphère — fonctionnent de concert pour créer un environnement hautement reproductible pour le traitement des matériaux avancés.

Bien que la chaleur intense soit la caractéristique la plus évidente, la véritable valeur d'un four tubulaire moderne réside dans sa capacité à créer un micro-environnement stable, uniforme et contrôlé avec précision. Cela le transforme d'un simple four en un instrument indispensable pour la science des matériaux, la chimie et l'ingénierie.

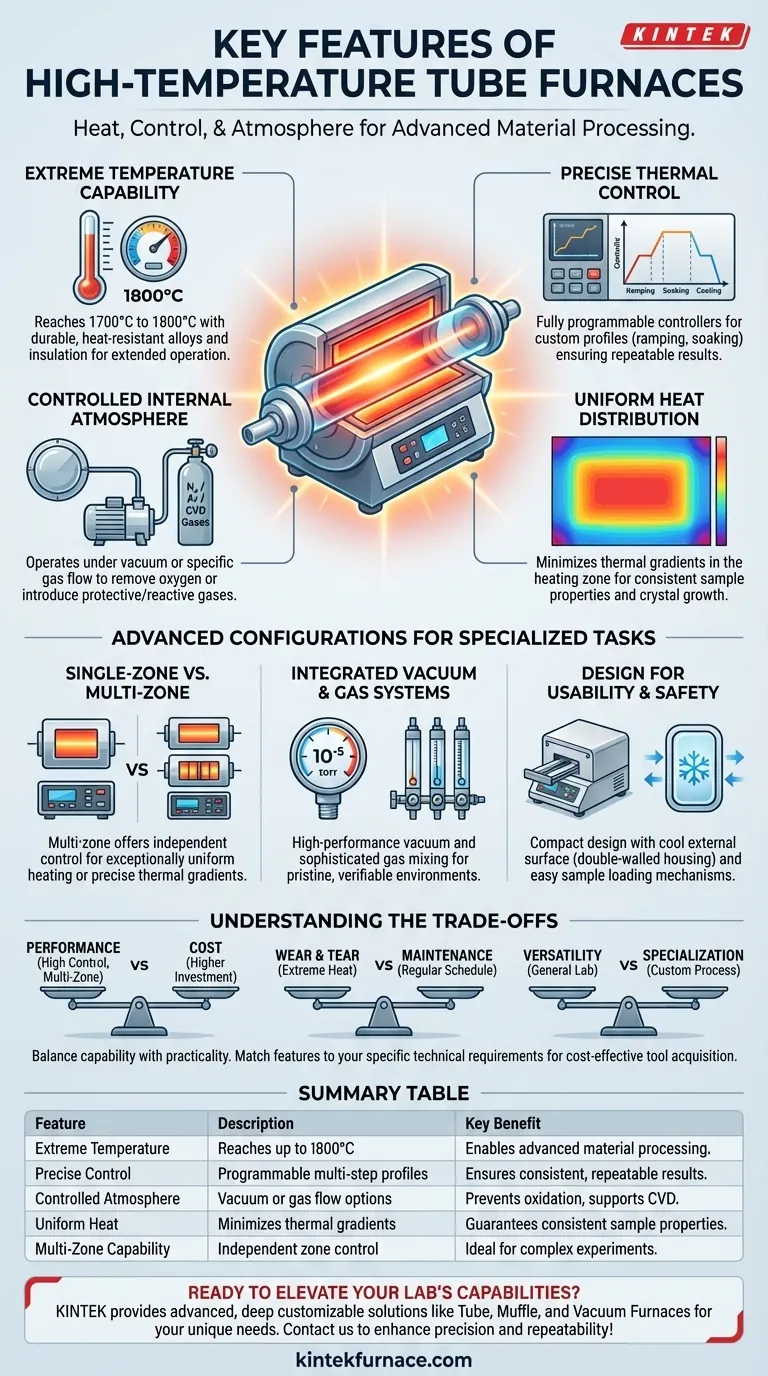

Les piliers fondamentaux d'un four tubulaire

Chaque caractéristique d'un four tubulaire est conçue pour offrir contrôle et répétabilité pour les processus thermiques sensibles. Ces capacités sont le fondement de son utilité tant dans la recherche que dans la production.

Capacité à atteindre des températures extrêmes

Les fours tubulaires à haute température sont conçus pour fonctionner à des températures qui compromettraient les équipements standards, avec des maximums atteignant souvent 1700°C à 1800°C.

Cette performance est obtenue grâce à une construction durable utilisant des alliages résistants à la chaleur et une isolation spécialisée. La conception garantit que le four peut non seulement atteindre, mais aussi maintenir ces températures pendant de longues périodes.

Contrôle thermique précis

Les fours modernes utilisent des contrôleurs numériques entièrement programmables. Ceux-ci permettent aux opérateurs de concevoir des profils thermiques en plusieurs étapes qui incluent des vitesses de chauffage spécifiques (montée en température), des temps de maintien aux températures cibles (stabilisation) et un refroidissement contrôlé.

Ce niveau de précision est essentiel pour des processus tels que le recuit et le frittage, où l'historique thermique du matériau dicte directement ses propriétés finales. Une grande précision garantit que les résultats sont cohérents et reproductibles.

Une atmosphère interne contrôlée

Une caractéristique clé est la capacité à fonctionner sous vide ou avec un flux de gaz spécifique. Des bouchons d'extrémité scellés et des composants adaptés au vide permettent aux utilisateurs d'évacuer le tube de processus pour éliminer l'oxygène et autres gaz réactifs.

Par la suite, des gaz inertes tels que l'azote ou l'argon peuvent être introduits pour créer un environnement protecteur, empêchant l'oxydation de l'échantillon. Pour des processus tels que le dépôt chimique en phase vapeur (CVD), des gaz réactifs spécifiques peuvent être précisément mélangés et introduits.

Distribution de chaleur uniforme

Obtenir une zone de température uniforme sur toute la longueur de l'échantillon est non négociable pour des résultats de qualité. Les fours sont conçus pour minimiser les points chauds et les gradients thermiques dans la zone de chauffage centrale.

Cette uniformité garantit que l'ensemble de l'échantillon subit exactement le même processus thermique, ce qui est essentiel pour des propriétés matérielles, une croissance cristalline et un dépôt de revêtement cohérents.

Configurations avancées pour des tâches spécialisées

Au-delà des caractéristiques de base, de nombreux fours peuvent être configurés avec des options spécialisées qui les adaptent à des applications très spécifiques, les faisant passer d'un outil polyvalent à un instrument hautement optimisé.

Fours à zone unique contre fours multi-zones

Alors qu'un four à zone unique possède un seul jeu d'éléments chauffants et un seul contrôleur, les modèles plus avancés disposent de deux zones de chauffage ou plus.

Chaque zone d'un four multi-zones peut être contrôlée indépendamment. Cela peut être utilisé pour créer une zone chaude exceptionnellement uniforme et stable au centre ou pour établir intentionnellement un gradient de température précis le long du tube pour des expériences de transport.

Systèmes de vide et de gaz intégrés

Pour les applications nécessitant des environnements vierges, les fours peuvent être équipés de systèmes de vide haute performance capables d'atteindre des pressions aussi basses que 10⁻⁵ torr.

Ils peuvent également intégrer des systèmes de mélange de gaz sophistiqués et des logiciels d'enregistrement de données, donnant à l'utilisateur un contrôle total et un enregistrement vérifiable des conditions atmosphériques pendant tout le processus.

Conception pour la facilité d'utilisation et la sécurité

De nombreux fours modernes présentent une conception compacte et de paillasse. Certains sont construits avec un mécanisme coulissant ou articulé qui permet au tube d'être retiré de la chambre de chauffage pour un refroidissement rapide et un chargement ou un déchargement plus facile des échantillons.

La sécurité est également primordiale. Un boîtier à double paroi avec refroidissement par air interne maintient la température de surface extérieure basse, même lorsque le four fonctionne à chaleur maximale, protégeant les opérateurs des brûlures.

Comprendre les compromis

Le choix d'un four tubulaire nécessite de mettre en balance la capacité et la praticité. Des fonctionnalités plus avancées introduisent une complexité et un coût qui ne sont peut-être pas nécessaires pour chaque application.

Performance contre coût

Un four multi-zones avec des systèmes intégrés de haut vide et de mélange de gaz offre un contrôle ultime, mais il s'accompagne d'un coût initial nettement plus élevé et nécessite plus d'expertise pour fonctionner efficacement. Un modèle à zone unique plus simple est bien plus rentable pour le traitement thermique de base.

L'inévitabilité de l'usure

Fonctionner à des températures extrêmes provoque intrinsèquement l'usure des éléments chauffants, de l'isolation et des tubes de processus. Des coûts opérationnels élevés et un programme de maintenance constant sont des réalités inévitables de l'utilisation de ce type d'équipement.

Polyvalence contre spécialisation

Un four hautement personnalisé conçu pour un processus CVD spécifique peut être le meilleur outil pour ce travail, mais il pourrait manquer de la flexibilité nécessaire pour les travaux de laboratoire polyvalents. Vous devez décider si vous avez besoin d'un outil spécialiste ou d'un généraliste.

Faire le bon choix pour votre application

Votre choix doit être dicté par les exigences spécifiques de votre processus. Faire correspondre soigneusement les caractéristiques du four à vos exigences techniques garantit que vous acquérez un outil à la fois capable et rentable.

- Si votre objectif principal est le recuit ou le frittage de base : Un four robuste à zone unique avec un contrôle simple du flux de gaz est souvent suffisant et offre le meilleur rapport qualité-prix.

- Si votre objectif principal est la croissance de matériaux avancés (par exemple, CVD ou synthèse de nanoparticules) : Un four multi-zones avec un vide élevé intégré et des capacités de mélange de gaz précises est probablement essentiel pour obtenir des résultats de haute qualité et reproductibles.

- Si votre objectif principal est le développement de processus ou la recherche : Un four polyvalent et configurable avec un logiciel d'enregistrement des données fournira la flexibilité nécessaire pour explorer différents paramètres de traitement.

En comprenant comment chaque caractéristique sert une fonction spécifique, vous pouvez choisir avec confiance un four qui sera un atout productif et fiable pour votre travail.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Température extrême | Atteint jusqu'à 1800°C avec une construction durable | Permet le traitement de matériaux avancés |

| Contrôle thermique précis | Contrôleurs numériques programmables pour profils multi-étapes | Assure des résultats cohérents et reproductibles |

| Atmosphère contrôlée | Options de vide ou de flux de gaz (ex: azote, argon) | Prévient l'oxydation et supporte les processus CVD |

| Distribution de chaleur uniforme | Minimise les gradients thermiques dans la zone de chauffage | Garantit des propriétés d'échantillon constantes |

| Capacité multi-zones | Contrôle indépendant pour un chauffage uniforme ou graduel | Idéal pour les expériences complexes et les études de transport |

Prêt à élever les capacités de votre laboratoire avec un four tubulaire à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées adaptées aux laboratoires de science des matériaux, de chimie et d'ingénierie. Notre gamme de produits comprend des fours tubulaires, des fours à moufle, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer la précision, la répétabilité et l'efficacité de vos processus thermiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision