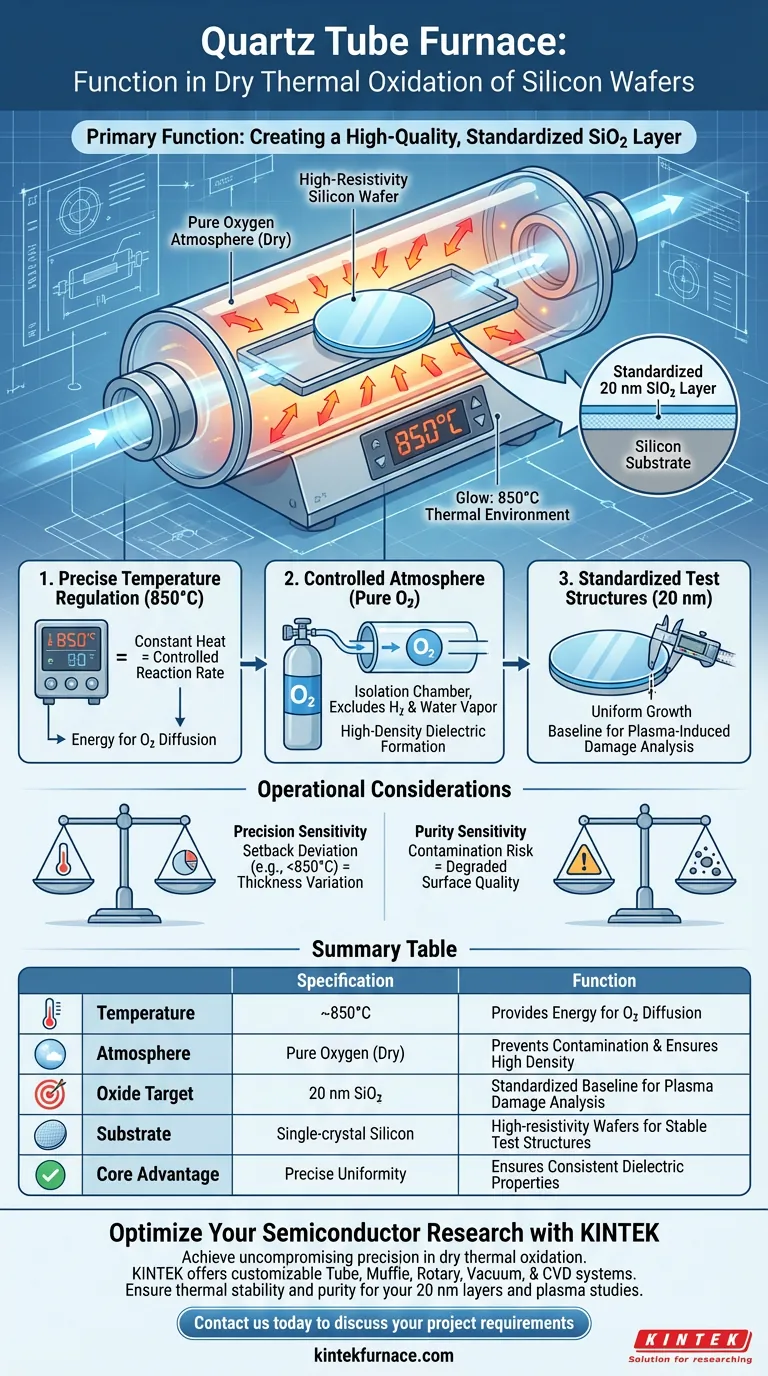

La fonction principale d'un four à tube de quartz dans ce contexte est de fournir un environnement strictement contrôlé pour la croissance d'une couche d'oxyde thermique (SiO2) de haute qualité sur des plaquettes de silicium monocristallin. En maintenant une température précise d'environ 850 °C dans une atmosphère d'oxygène pur, le four facilite la réaction chimique nécessaire pour créer une couche d'oxyde uniforme et standardisée. Ce processus est une condition préalable essentielle pour les analyses avancées, telles que l'étude des mécanismes de dommages induits par le plasma.

Dans l'oxydation thermique sèche, le four à tube de quartz agit comme un réacteur de haute précision qui combine une chaleur stable et de l'oxygène pur pour faire croître une couche standardisée de 20 nm de SiO2, servant de référence fiable pour l'évaluation des propriétés des plaquettes de silicium.

Les mécanismes de croissance de l'oxyde

Régulation précise de la température

La capacité principale du four à tube de quartz est sa capacité à maintenir un environnement thermique rigoureux, généralement centré autour de 850 °C.

Ce réglage spécifique à haute température fournit l'énergie nécessaire aux molécules d'oxygène pour diffuser dans la surface du silicium.

Une chaleur constante est essentielle pour garantir que la réaction se déroule à un rythme contrôlé sur toute la plaquette.

Création d'une atmosphère contrôlée

Le terme « sec » dans l'oxydation thermique sèche fait spécifiquement référence à l'utilisation d'une atmosphère d'oxygène pur à l'intérieur du tube.

Le tube de quartz sert de chambre d'isolation, protégeant les plaquettes de silicium à haute résistivité des contaminants externes.

En excluant l'hydrogène ou la vapeur d'eau, le four assure la formation d'une couche diélectrique dense et de haute qualité.

Création de structures de test standardisées

Assurer l'uniformité

Pour la recherche sur des sujets sensibles tels que les dommages induits par le plasma, les dimensions physiques de la structure de test doivent être exactes.

Le four permet une croissance uniforme de la couche d'oxyde, visant généralement une épaisseur précise de 20 nm.

Cette uniformité garantit que toute variation observée dans les tests ultérieurs est due aux variables expérimentales, et non à des défauts dans la structure initiale de la plaquette.

Formation d'un diélectrique de haute qualité

L'interaction entre le silicium monocristallin et l'oxygène pur crée une interface supérieure par rapport à d'autres méthodes.

Cela se traduit par une couche d'oxyde thermique (SiO2) robuste et électriquement stable.

Une telle stabilité est essentielle lors de l'utilisation de plaquettes à haute résistivité pour créer des structures initiales standardisées.

Considérations opérationnelles et compromis

La nécessité de la précision

Bien que le four à tube de quartz donne des résultats de haute qualité, il dépend entièrement de la stabilité des paramètres du processus.

Un écart par rapport au point de consigne de 850 °C peut modifier le taux de croissance, entraînant des variations dans l'épaisseur cible de 20 nm.

Sensibilité à la pureté

L'avantage d'utiliser une atmosphère d'oxygène pur est perdu si l'environnement est compromis.

Le tube de quartz doit être maintenu méticuleusement pour éviter la contamination par des particules, ce qui dégraderait la qualité de la surface du silicium monocristallin.

Application à votre processus

Pour maximiser l'utilité d'un four à tube de quartz pour le traitement des plaquettes de silicium, alignez vos contrôles opérationnels sur vos résultats spécifiques :

- Si votre objectif principal est la cohérence de la recherche : Calibrez strictement le four à 850 °C pour garantir que la couche d'oxyde résultante de 20 nm soit identique sur tous les lots d'échantillons.

- Si votre objectif principal est l'analyse des défauts : Privilégiez la pureté de l'approvisionnement en oxygène pour exclure la contamination comme source de dommages lors des études de plasma.

En tirant parti de l'environnement précis d'un four à tube de quartz, vous établissez la base fondamentale requise pour une analyse précise des semi-conducteurs.

Tableau récapitulatif :

| Paramètre | Spécification | Fonction |

|---|---|---|

| Température | ~850°C | Fournit l'énergie pour la diffusion de l'oxygène |

| Atmosphère | Oxygène pur (sec) | Prévient la contamination et assure une haute densité |

| Cible d'oxyde | 20 nm SiO2 | Base standardisée pour l'analyse des dommages par plasma |

| Substrat | Silicium monocristallin | Plaquettes à haute résistivité pour des structures de test stables |

| Avantage principal | Uniformité précise | Assure des propriétés diélectriques cohérentes entre les lots |

Optimisez votre recherche en semi-conducteurs avec KINTEK

Atteignez une précision sans compromis dans vos processus d'oxydation thermique sèche avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de tubes, de muffles, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences uniques de votre laboratoire.

Que vous cultiviez des couches d'oxyde de 20 nm ou que vous meniez des études avancées sur les dommages induits par le plasma, notre équipement garantit la stabilité thermique et la pureté dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrez comment nos fours conçus par des experts peuvent améliorer votre analyse des matériaux.

Guide Visuel

Références

- Shota Nunomura, Masaru Hori. O2 and Ar plasma processing over SiO2/Si stack: Effects of processing gas on interface defect generation and recovery. DOI: 10.1063/5.0184779

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Comment fonctionne une chambre inférieure en quartz ? Amélioration de la pureté et de la stabilité du frittage jusqu'à 1300°C

- Quelles sont les considérations d'espace et d'encombrement pour les fours tubulaires verticaux et horizontaux ? Optimisez l'aménagement de votre laboratoire

- Comment les fours à résistance tubulaire ou les fours boîte haute température garantissent-ils la qualité des matériaux lors du traitement thermique des alliages Fe60 ?

- Sous quels types de conditions atmosphériques les fours tubulaires peuvent-ils fonctionner ? Maîtriser un contrôle précis pour la synthèse de matériaux

- Comment la diversification des fours tubulaires sous vide impacte-t-elle le marché ? Découvrez des solutions spécialisées pour les matériaux avancés

- Pourquoi utiliser de l'argon dans les fours tubulaires pour les nanotubes de titane ? Optimiser le transport de charge et la production d'hydrogène

- Quel rôle joue un four tubulaire de laboratoire dans la recherche géologique et minéralogique ? Percez les secrets de la Terre avec précision