En bref, un four tubulaire est conçu pour fonctionner sous une large gamme de conditions atmosphériques précisément contrôlées. Les environnements les plus courants comprennent les atmosphères inertes utilisant des gaz comme l'argon ou l'azote, les atmosphères oxydantes utilisant de l'air ou de l'oxygène pur, et les atmosphères réductrices qui impliquent généralement de l'hydrogène. Ce contrôle fait du four un outil polyvalent pour la synthèse et le traitement de matériaux avancés.

Le point crucial à retenir est qu'un four tubulaire n'est pas seulement un four à haute température ; c'est un réacteur chimique contrôlé. Le choix de l'atmosphère est une variable de processus active, tout aussi importante que la température et le temps, qui dicte directement les réactions chimiques qui se produisent et les propriétés finales de votre matériau.

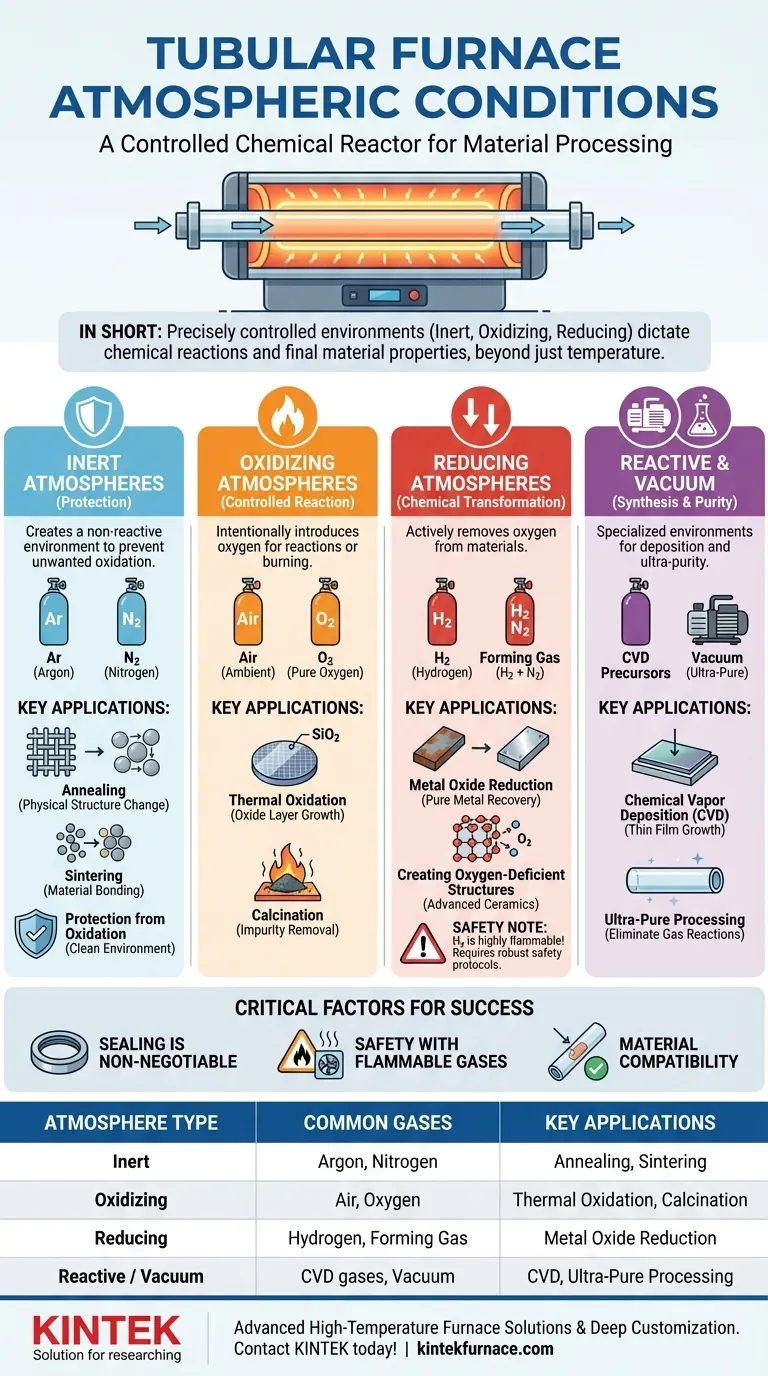

Le rôle de l'atmosphère dans le traitement des matériaux

Une idée fausse courante est que le seul rôle d'un four est de fournir de la chaleur. En réalité, aux températures élevées atteintes dans un four tubulaire, les matériaux deviennent très réactifs avec les gaz présents.

Le contrôle de l'atmosphère permet soit de prévenir les réactions indésirables, soit de provoquer délibérément une transformation chimique spécifique. Sans ce contrôle, la plupart des processus se traduiraient simplement par une oxydation incontrôlée de l'air ambiant.

Une ventilation des atmosphères de four courantes

L'atmosphère que vous choisissez dépend entièrement de votre résultat souhaité. Chaque type a un but chimique distinct.

Atmosphères inertes (protection)

Une atmosphère inerte est chimiquement non réactive. Son but est de créer un environnement « propre » qui protège le matériau des réactions indésirables, principalement avec l'oxygène et la vapeur d'eau de l'air.

Les gaz inertes les plus courants sont l'Argon (Ar) et l'Azote (N2). L'argon est plus lourd que l'air et complètement inerte, ce qui le rend idéal pour les matériaux très sensibles. L'azote est une alternative économique pour de nombreuses applications où la nitruration (formation de nitrures) n'est pas un problème.

Ceux-ci sont utilisés pour des processus comme le recuit ou le frittage où l'objectif est de modifier la structure physique d'un matériau sans altérer sa chimie.

Atmosphères oxydantes (réaction contrôlée)

Une atmosphère oxydante est utilisée pour introduire intentionnellement de l'oxygène dans la structure d'un matériau ou pour brûler des composés organiques.

L'atmosphère oxydante la plus simple est l'air ambiant. Pour les processus nécessitant une concentration ou une pureté d'oxygène plus élevée, de l'oxygène pur (O2) est utilisé.

Ceci est fondamental pour des applications comme l'oxydation thermique, où une fine couche d'oxyde est formée sur un substrat (par exemple, SiO₂ sur une tranche de silicium), ou pour la calcination, où les matériaux sont chauffés pour éliminer les impuretés ou les substances volatiles.

Atmosphères réductrices (transformation chimique)

Une atmosphère réductrice est conçue pour faire l'opposé d'une atmosphère oxydante : elle élimine activement l'oxygène d'un matériau.

Ces atmosphères impliquent presque toujours de l'hydrogène (H2), souvent utilisé dans un mélange dilué et ininflammable avec de l'azote, connu sous le nom de gaz de formage (par exemple, 5 % d'H₂ dans 95 % d'N₂).

Ceci est essentiel pour des processus comme la réduction des oxydes métalliques à leur forme métallique pure ou pour la création de structures spécifiques déficientes en oxygène dans les céramiques avancées.

Atmosphères réactives et sous vide (synthèse et pureté)

Au-delà des catégories principales, les fours tubulaires peuvent gérer des environnements plus spécialisés.

Les atmosphères réactives sont utilisées dans des processus comme le dépôt chimique en phase vapeur (CVD), où les gaz précurseurs réagissent à hautes températures pour déposer un film mince solide sur un substrat.

Le vide est une autre « atmosphère » cruciale. En pompant l'air hors du tube, vous créez un environnement ultra-pur qui élimine presque toutes les réactions potentielles en phase gazeuse. C'est souvent la première étape avant de remplir le tube avec un gaz de procédé spécifique de haute pureté.

Comprendre les compromis et les pièges

Atteindre une atmosphère véritablement contrôlée nécessite plus qu'une simple bouteille de gaz. L'intégrité de l'ensemble de votre système est primordiale.

L'étanchéité est non négociable

Même une fuite microscopique dans votre système permettra à l'air de contaminer votre gaz de procédé. Lorsque vous travaillez avec une atmosphère inerte ou réductrice, cela peut ruiner une expérience en introduisant de l'oxygène indésirable. Assurez-vous que toutes les brides, joints et raccords de conduite de gaz sont étanches.

Sécurité avec les gaz inflammables

L'utilisation d'atmosphères réductrices à base d'hydrogène introduit un risque de sécurité significatif. L'hydrogène est hautement inflammable. Tout système utilisant de l'H₂ doit avoir des protocoles de sécurité robustes, y compris une ventilation adéquate, une détection de fuite et un système pour brûler en toute sécurité tout gaz d'échappement non réagi.

Compatibilité des matériaux

Le tube de traitement lui-même (généralement en quartz, alumine ou mullite) et le matériau de l'échantillon doivent être compatibles avec les gaz de traitement à la température cible. Par exemple, les tubes en quartz peuvent être endommagés par des conditions très réductrices à très hautes températures.

Faire le bon choix pour votre objectif

Sélectionnez l'atmosphère de votre four en fonction de la transformation chimique que vous souhaitez réaliser.

- Si votre objectif principal est de chauffer un matériau sans changements chimiques : Utilisez une atmosphère inerte comme l'argon ou l'azote pour prévenir l'oxydation.

- Si votre objectif principal est de développer une couche d'oxyde ou de brûler des contaminants : Utilisez une atmosphère oxydante comme l'air pur ou l'oxygène pur.

- Si votre objectif principal est d'éliminer l'oxygène d'un matériau : Utilisez une atmosphère réductrice comme le gaz de formage ou l'hydrogène pur, en mettant en œuvre toutes les mesures de sécurité nécessaires.

- Si votre objectif principal est de déposer un nouveau matériau en film mince : Utilisez un mélange de gaz réactif spécifiquement conçu pour votre processus CVD dans un système étanche.

Traiter l'atmosphère du four comme un réactif délibéré, et non comme une simple condition de fond, est la clé d'un traitement de matériaux à haute température réussi et reproductible.

Tableau récapitulatif :

| Type d'atmosphère | Gaz courants | Applications clés |

|---|---|---|

| Inerte | Argon, Azote | Recuit, frittage, protection contre l'oxydation |

| Oxydante | Air, Oxygène | Oxydation thermique, calcination |

| Réductrice | Hydrogène, Gaz de formage | Réduction des oxydes métalliques, création de structures déficientes en oxygène |

| Réactive / Vide | Gaz CVD, Vide | Dépôt chimique en phase vapeur, traitement ultra-pur |

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Obtenez une synthèse de matériaux supérieure avec un contrôle atmosphérique précis — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos résultats de recherche et de traitement !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %