Le four à arc sous vide non consommable fonctionne comme l'environnement de fusion critique où les éléments bruts sont synthétisés en un lingot d'alliage FeSiBPCCuNb chimiquement uniforme. En utilisant une électrode en tungstène pour générer un arc électrique stable, le four fournit les températures locales extrêmes nécessaires pour faire fondre des composants à point de fusion élevé tout en maintenant une atmosphère de vide poussé pour éviter la dégradation du matériau.

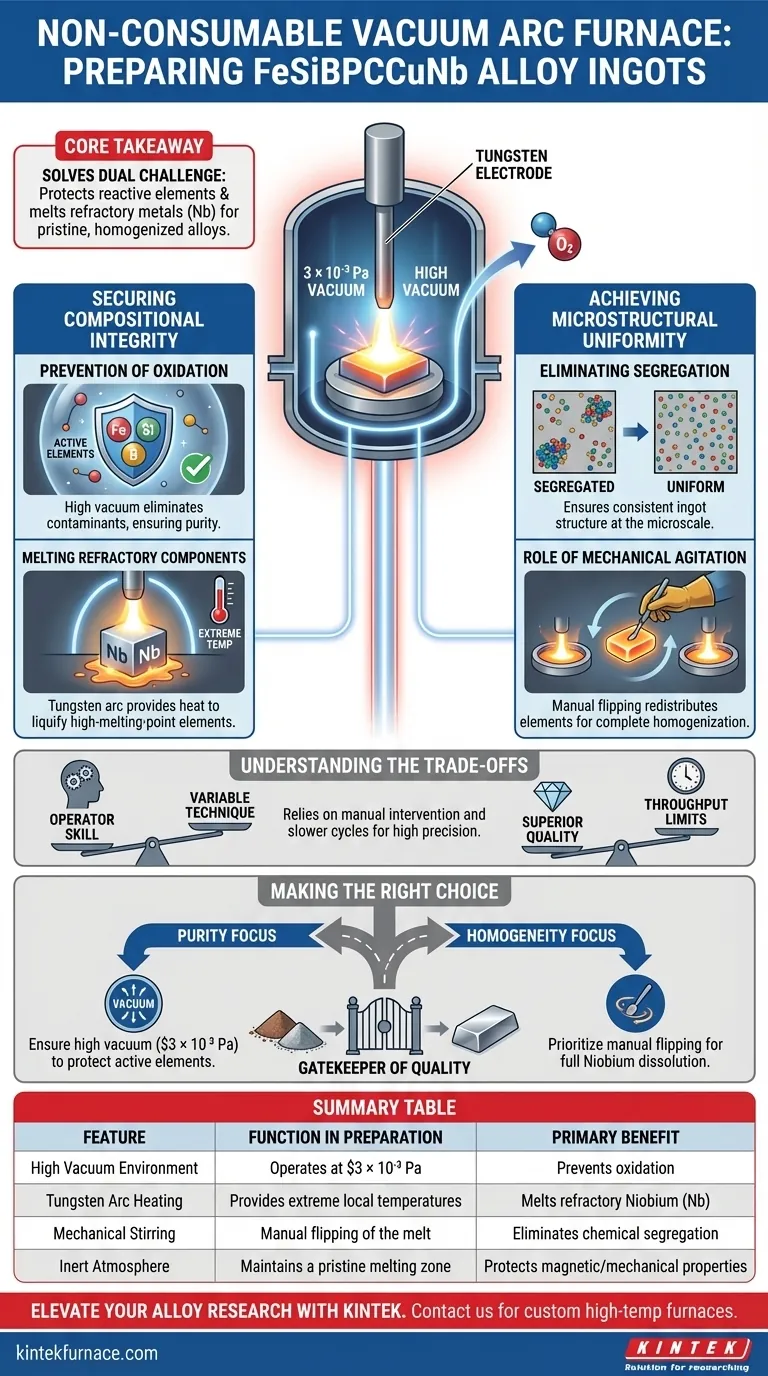

Point essentiel Le four résout le double défi de protéger les éléments réactifs de l'oxydation et de faire fondre les métaux réfractaires comme le niobium (Nb). Sa valeur principale réside dans la création d'un environnement de vide poussé et vierge ($3 \times 10^{-3}$ Pa) qui facilite l'homogénéisation complète d'alliages complexes et multi-composants.

Garantir l'intégrité compositionnelle

Prévention de l'oxydation élémentaire

La préparation du FeSiBPCCuNb implique des éléments "actifs" qui réagissent agressivement avec l'oxygène.

Le four fonctionne sous vide poussé (typiquement $3 \times 10^{-3}$ Pa) pour éliminer les contaminants atmosphériques. Cela empêche efficacement l'oxydation de ces composants sensibles, garantissant que l'alliage final conserve sa pureté et ses propriétés magnétiques ou mécaniques prévues.

Fusion des composants réfractaires

Les éléments de cette matrice d'alliage spécifique, en particulier le niobium (Nb), possèdent des points de fusion très élevés.

Les méthodes de chauffage standard peuvent ne pas parvenir à liquéfier complètement ces éléments réfractaires avant que d'autres composants ne se vaporisent. L'arc sous vide fournit des températures locales extrêmement élevées, garantissant que même les éléments les plus résistants à la chaleur sont complètement fondus et intégrés dans la matrice.

Atteindre l'uniformité microstructurale

Élimination de la ségrégation

Dans les alliages multi-composants comme le FeSiBPCCuNb, la ségrégation chimique — où les éléments s'agglutinent au lieu de se mélanger — est un risque important.

Le four assure une uniformité de composition chimique élevée à l'échelle microscopique. Il en résulte une structure de lingot cohérente, qui est un prérequis pour des performances fiables dans les étapes de traitement ultérieures.

Le rôle de l'agitation mécanique

L'uniformité n'est pas atteinte uniquement par la chaleur ; elle nécessite une manipulation physique du bain de fusion.

Le processus implique des fonctions d'agitation manuelle, telles que le retournement du lingot d'alliage avec une cuillère d'agitation entre les fusions. Ce mélange mécanique est essentiel pour redistribuer les éléments qui peuvent s'être déposés en raison de différences de densité.

Comprendre les compromis

Dépendance des compétences de l'opérateur

Contrairement aux systèmes à induction entièrement automatisés, ce processus repose souvent sur une intervention manuelle, telle que le retournement du lingot.

Cela introduit une variable de technique humaine. L'uniformité du lingot final dépend fortement de la diligence de l'opérateur à répéter le processus de fusion et de retournement suffisamment de fois.

Limitations de débit

La nécessité d'un pompage sous vide poussé et de cycles répétés de retournement manuel prolonge le temps de cycle pour chaque lingot.

Bien que cette méthode produise une qualité supérieure pour la recherche ou les applications de haute précision, elle est généralement plus lente que les méthodes de coulée continue utilisées pour les alliages commerciaux de qualité inférieure.

Faire le bon choix pour votre objectif

Le four à arc sous vide non consommable est un outil de précision, pas un outil de volume. Lors de la préparation du FeSiBPCCuNb, vos priorités opérationnelles dictent la manière dont vous utilisez l'équipement.

- Si votre objectif principal est la pureté : Assurez-vous que le niveau de vide atteint au moins $3 \times 10^{-3}$ Pa avant d'initier l'arc pour protéger les éléments actifs.

- Si votre objectif principal est l'homogénéité : Privilégiez le processus d'agitation manuelle, en retournant et refondant le lingot plusieurs fois pour assurer la dissolution complète du niobium.

Ce four agit comme le gardien de la qualité, transformant un mélange de poudres et de granulés bruts en un alliage unique et performant digne d'études ultérieures.

Tableau récapitulatif :

| Caractéristique | Fonction dans la préparation du FeSiBPCCuNb | Bénéfice principal |

|---|---|---|

| Environnement de vide poussé | Fonctionne à $3 \times 10^{-3}$ Pa pour éliminer l'oxygène | Prévient l'oxydation des éléments actifs |

| Chauffage par arc au tungstène | Fournit des températures locales extrêmes | Fait fondre complètement le niobium (Nb) réfractaire |

| Agitation mécanique | Retournement/agitation manuelle du bain de fusion | Élimine la ségrégation chimique |

| Atmosphère inerte | Maintient une zone de fusion vierge | Protège les propriétés magnétiques et mécaniques |

Élevez votre recherche sur les alliages avec KINTEK

La précision dans la synthèse du FeSiBPCCuNb nécessite un équipement capable de gérer des températures extrêmes tout en maintenant une pureté absolue. Fort de l'expertise en R&D et de la fabrication de précision, KINTEK propose une gamme complète de fours à moufle, à tube, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos spécifications matérielles uniques.

Ne laissez pas l'oxydation ou la ségrégation compromettre vos résultats. Laissez notre équipe technique vous aider à configurer le four parfait pour vos besoins en alliages réfractaires. Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée !

Guide Visuel

Références

- Xi Huang, Wenlong Zhu. Effects of Annealing Time on the Structure Characteristics and Magnetic Properties of FeSiBPCCuNb Amorphous Ribbons. DOI: 10.3390/coatings15010050

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment la retorte d'un four à paroi chaude empêche-t-elle l'effondrement sous vide ? Aperçus clés de la conception pour la durabilité

- Quels sont les avantages de la cémentation basse pression en termes de qualité du métal ? Renforce la résistance à la fatigue et la fiabilité

- Pourquoi un four de séchage sous vide est-il nécessaire pour les feuilles d'électrodes électrocatalytiques ? Protéger l'intégrité et améliorer les performances

- Quel rôle joue une chambre à vide rapide dans la mesure des taux d'évaporation ? Atteindre une synchronisation de précision à t=0

- Quels sont les avantages d'utiliser des fours sous vide pour les applications de frittage ? Obtenez un contrôle métallurgique supérieur

- Pourquoi un piège froid refroidi par eau est-il nécessaire pour la croissance par zone flottante à haute volatilité ? Assurer la stabilité de la trajectoire optique

- Comment les fours sous vide soutiennent-ils la recherche et le développement ? Débloquez des environnements purs et contrôlés pour des avancées décisives

- Quelle plage de température est utilisée en brasage sous vide ? Obtenez des joints métalliques solides et sans flux