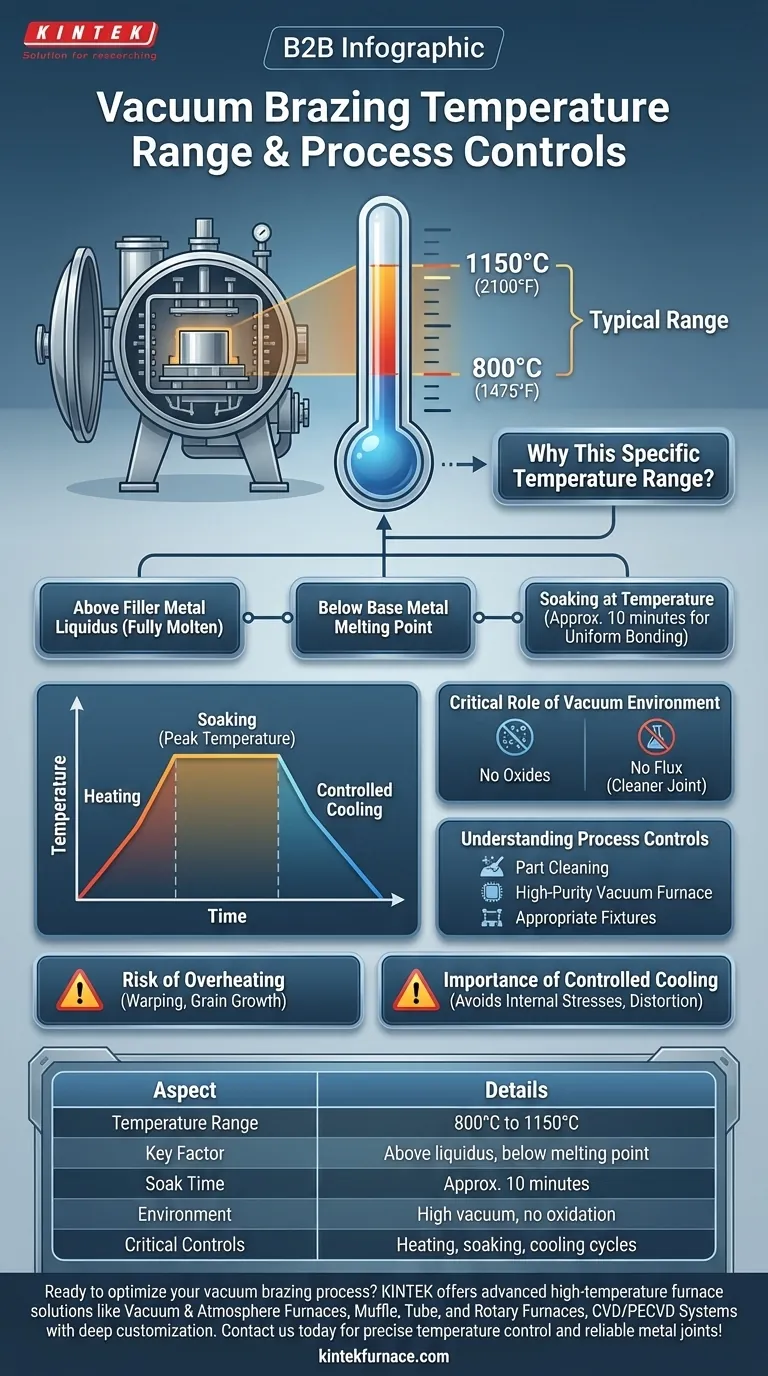

En brasage sous vide, le processus est généralement mené dans une plage de température de 800°C à 1150°C (environ 1475°F à 2100°F). Cette température est soigneusement sélectionnée pour être supérieure au point de liquidus du métal d'apport de brasage — la température à laquelle il devient entièrement liquide — mais inférieure au point de fusion des composants à assembler. L'assemblage est maintenu à cette température maximale, une étape appelée "maintien en température", pendant une courte durée, souvent environ 10 minutes, avant de subir un cycle de refroidissement contrôlé.

La température spécifique n'est pas un chiffre isolé ; c'est le pic d'un cycle thermique précisément contrôlé. Le succès du brasage sous vide dépend de la gestion de l'ensemble du profil — chauffage, maintien et refroidissement — dans un environnement sous vide poussé pour obtenir une liaison métallurgique pure et sans flux.

Pourquoi cette plage de température spécifique ?

Le choix d'une température de brasage est une décision d'ingénierie critique dictée par les matériaux impliqués. C'est un équilibre délicat pour s'assurer que le métal d'apport s'écoule correctement sans endommager les matériaux de base.

Le rôle du métal d'apport

Le facteur principal déterminant la température de brasage est l'alliage de métal d'apport. Chaque alliage a une plage de fusion spécifique, et la température du processus doit être suffisamment élevée pour qu'il devienne entièrement liquide et s'écoule librement dans le joint.

Les températures 'Liquidus' et 'Solidus'

Les alliages de brasage ne fondent pas à un seul point. Ils fondent sur une plage définie par le solidus (lorsque la fusion commence) et le liquidus (lorsqu'il est entièrement fondu). La température de brasage doit être réglée au-dessus de la température de liquidus pour garantir que l'alliage a la faible viscosité nécessaire à l'action capillaire.

Maintien en température

Une fois la température maximale atteinte, elle est maintenue constante pendant une période définie. Ce "maintien en température" garantit que l'ensemble de l'assemblage atteint une température uniforme et fournit suffisamment de temps pour que le métal d'apport fondu pénètre complètement le joint, créant une liaison forte et continue.

Le rôle critique de l'environnement sous vide

Réaliser ce processus sous vide est ce qui distingue le brasage sous vide. La température n'est efficace que parce que l'atmosphère a été supprimée.

Prévention de l'oxydation

Le vide poussé (l'absence d'oxygène et d'autres gaz réactifs) empêche la formation d'oxydes sur les surfaces des métaux de base et du métal d'apport. Les oxydes agissent comme une barrière qui empêcherait autrement le métal d'apport de mouiller et de se lier aux matériaux de base.

Élimination du besoin de flux

Dans le brasage conventionnel, un flux chimique est utilisé pour éliminer les oxydes. Le brasage sous vide atteint le même objectif grâce à un environnement propre, ce qui résulte en un joint plus propre sans risque de piégeage de flux, ce qui peut provoquer de la corrosion et des points faibles.

Comprendre les contrôles du processus

Atteindre la bonne température n'est qu'une partie d'une opération de brasage sous vide réussie. L'ensemble du processus doit être méticuleusement contrôlé.

C'est plus qu'une simple température

Le succès repose sur une chaîne de variables contrôlées. Cela inclut le nettoyage méticuleux des pièces avant l'assemblage, l'utilisation d'un four sous vide de haute pureté et la conception de montages appropriés pour maintenir les pièces alignées pendant le cycle thermique.

Le risque de surchauffe

Dépasser la température requise peut être préjudiciable. Cela peut entraîner le gauchissement, l'affaissement ou la croissance des grains des métaux de base, ce qui dégrade leurs propriétés mécaniques. Dans des cas extrêmes, cela peut même conduire à la fusion involontaire des matériaux parents.

L'importance d'un refroidissement contrôlé

Le taux de refroidissement après le maintien est tout aussi critique que le chauffage. Un taux de refroidissement incontrôlé ou excessivement rapide peut introduire des contraintes internes, des déformations ou créer des phases métallurgiques fragiles dans le joint, compromettant son intégrité.

Faire le bon choix pour votre objectif

Pour spécifier correctement un processus de brasage sous vide, vous devez prendre en compte la relation entre les matériaux, la conception du joint et l'application finale.

- Si votre objectif principal est la sélection des matériaux : Assurez-vous que la température de liquidus du métal d'apport est bien inférieure au point de fusion ou à la température de traitement thermique de vos matériaux de base.

- Si votre objectif principal est la résistance et la fiabilité du joint : Mettez l'accent sur les contrôles de processus, en spécifiant des normes de propreté strictes et un cycle thermique bien défini, y compris le temps de maintien et un taux de refroidissement contrôlé.

- Si votre objectif principal est la conception pour la fabrication : Concevez le joint avec des jeux optimisés pour les caractéristiques d'écoulement du métal d'apport choisi à la température de brasage spécifiée.

Maîtriser le brasage sous vide, c'est maîtriser l'ensemble du processus thermique, et pas seulement atteindre une température cible.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de Température | 800°C à 1150°C (env. 1475°F à 2100°F) |

| Facteur Clé | Au-dessus du liquidus du métal d'apport, en dessous du point de fusion du métal de base |

| Temps de Maintien | Généralement environ 10 minutes pour une liaison uniforme |

| Environnement | Vide poussé pour prévenir l'oxydation et éliminer le flux |

| Contrôles Critiques | Cycles de chauffage, de maintien et de refroidissement contrôlé |

Prêt à optimiser votre processus de brasage sous vide ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions avancées de fours à haute température adaptées à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons des produits tels que des fours sous vide et sous atmosphère, des fours à moufle, à tube et rotatifs, ainsi que des systèmes CVD/PECVD, tous avec de profondes capacités de personnalisation pour répondre à vos exigences expérimentales spécifiques. Que vous soyez dans l'aérospatiale, l'automobile ou la recherche, notre expertise garantit des joints métalliques solides et fiables avec un contrôle précis de la température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases