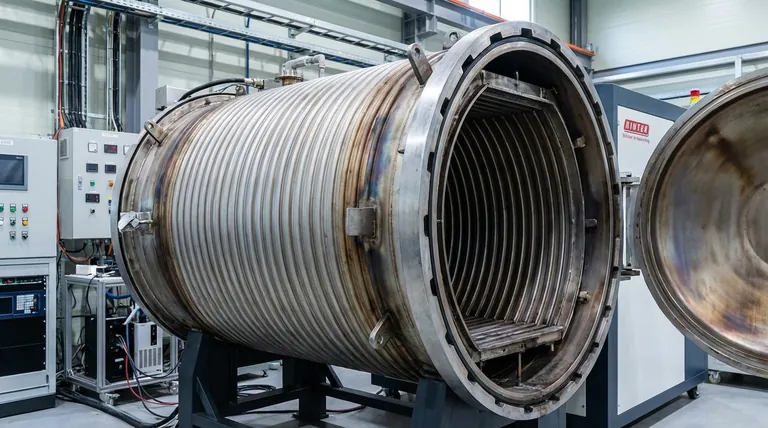

Pour éviter l'effondrement sous vide, une retorte de four s'appuie sur des principes d'ingénierie structurelle spécifiques pour résister à l'énorme force d'écrasement de la pression atmosphérique externe. Plutôt que d'être "aspirée", la retorte est comprimée de toutes parts. La conception contrecarre cette force par un renforcement, utilisant généralement des ondulations ou des anneaux de support externes pour ajouter de la rigidité et empêcher les parois de flamber.

Un vide n'aspire pas ; l'atmosphère pousse. Le défi d'ingénierie pour une retorte sous vide n'est pas de contenir le vide, mais de résister au poids écrasant de l'air extérieur, une force de près de 15 livres par pouce carré (environ 1 kg/cm²) sur chaque pouce carré de sa surface, surtout lorsque le matériau de la retorte est affaibli par la chaleur extrême.

La physique de l'effondrement sous vide

Ce n'est pas une aspiration, c'est une compression

Une idée fausse courante est qu'un vide crée une force d'attraction. En réalité, un vide est un espace avec une très faible pression et densité.

La force "d'effondrement" est la pression de l'atmosphère à l'extérieur de la retorte – environ 14,7 livres par pouce carré (psi) ou plus de 10 000 kg par mètre carré au niveau de la mer – qui pousse les parois vers l'intérieur.

La force est énorme

Cette pression atmosphérique est implacable et appliquée uniformément sur toute la surface de la retorte. Pour une retorte de taille moyenne, la force de compression totale peut facilement équivaloir au poids de plusieurs voitures.

L'effet aggravant de la chaleur

Ce défi structurel est amplifié aux températures de fonctionnement élevées d'un four. Les métaux perdent une partie significative de leur résistance mécanique et de leur rigidité lorsqu'ils sont chauffés, ce qui les rend plus sensibles à la déformation, au fluage et au flambage sous cette charge externe constante.

Solutions d'ingénierie pour l'intégrité de la retorte

Pour contrer ces forces, les retortes ne sont pas de simples cylindres. Elles intègrent des caractéristiques de conception spécifiques pour améliorer leur rigidité structurelle.

Ondulation : Le principe de l'« accordéon »

De nombreuses retortes comportent des parois ondulées, ou de style « accordéon ». Cette conception apparemment simple augmente considérablement la rigidité de la retorte et sa résistance au flambage sans augmenter significativement l'épaisseur de ses parois ou son poids.

Les plis brisent les grandes surfaces planes, qui sont intrinsèquement faibles face aux charges de compression uniformes, répartissant le stress de manière beaucoup plus efficace.

Anneaux de renfort externes

Une autre méthode courante consiste à souder des anneaux robustes, ou « raidisseurs », à l'extérieur de la retorte à intervalles réguliers.

Ces anneaux agissent comme les cerceaux d'un tonneau en bois. Ils fournissent un support rigide et empêchent les parois cylindriques de se déformer vers l'intérieur en une forme ovale, ce qui est la première étape d'une rupture catastrophique par flambage.

Augmentation de l'épaisseur de paroi

La solution la plus simple est d'utiliser simplement une plaque métallique plus épaisse pour la paroi de la retorte. Bien qu'efficace, cette approche présente des inconvénients importants, ce qui en fait une solution de dernier recours ou une solution utilisée conjointement avec d'autres méthodes.

Comprendre les compromis

Le choix de la conception d'une retorte est un équilibre entre des priorités d'ingénierie concurrentes. Il n'y a pas de solution unique « optimale », mais seulement celle qui est la plus appropriée pour une application donnée.

Résistance vs performance thermique

Une retorte plus épaisse ou plus fortement renforcée est plus solide, mais elle possède également une masse thermique plus importante. Cela signifie qu'elle nécessite plus d'énergie et de temps pour chauffer et refroidir, ce qui réduit l'efficacité globale et le temps de cycle du four.

Anneaux de renfort vs uniformité de température

Les anneaux de renfort externes peuvent agir comme des dissipateurs de chaleur, créant des points plus froids sur la paroi de la retorte. Cela peut avoir un impact négatif sur l'uniformité de la température de la zone de processus à l'intérieur, un facteur critique pour de nombreuses applications de traitement thermique.

Ondulations vs espace utilisable

Bien qu'efficaces sur le plan structurel, les ondulations réduisent légèrement le diamètre interne lisse et utilisable de la retorte. Elles peuvent également rendre le nettoyage plus difficile et piéger des contaminants dans certains processus.

Faire le bon choix pour votre application

La conception optimale de la retorte dépend entièrement de vos exigences de processus primaires.

- Si votre objectif principal est un cyclage thermique rapide et l'efficacité : Une retorte ondulée plus légère est souvent le choix supérieur, car sa masse thermique inférieure permet un chauffage et un refroidissement plus rapides.

- Si votre objectif principal est une durabilité maximale pour des charges lourdes et volumineuses : Une retorte à paroi épaisse combinée à des anneaux de renfort externes offre le plus haut niveau d'intégrité structurelle.

- Si votre objectif principal est une uniformité absolue de la température : Une retorte à paroi droite avec un renforcement soigneusement conçu peut être nécessaire, acceptant le compromis en termes d'épaisseur de paroi et de masse thermique.

En comprenant ces principes de conception fondamentaux, vous pouvez sélectionner une retorte de four qui est non seulement fondamentalement sûre, mais aussi optimisée pour vos objectifs de performance et de traitement spécifiques.

Tableau récapitulatif :

| Caractéristique de conception | But | Avantage clé |

|---|---|---|

| Parois ondulées | Augmenter la rigidité et empêcher le flambage | Léger, efficace pour un cyclage thermique rapide |

| Anneaux de renfort externes | Ajouter un support pour résister à la déformation | Haute durabilité pour les charges lourdes |

| Épaisseur de paroi accrue | Améliorer la résistance structurelle | Intégrité maximale, mais masse thermique plus élevée |

Optimisez votre retorte de four pour des performances et une sécurité supérieures ! Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un cyclage thermique rapide, d'une durabilité maximale ou d'un contrôle précis de la température, nous pouvons concevoir une retorte qui correspond à vos besoins. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures