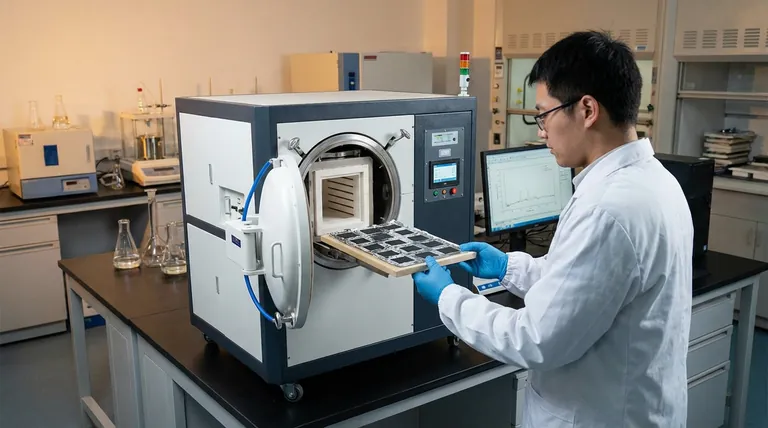

L'utilisation d'un four de séchage sous vide est essentielle pour garantir l'intégrité structurelle et chimique des feuilles d'électrodes électrocatalytiques. Il remplit une double fonction : il abaisse le point d'ébullition des solvants tels que l'isopropanol et l'eau pour faciliter une évaporation profonde à des températures sûres, et il crée un environnement anaérobie pour prévenir efficacement l'oxydation du matériau catalytique.

En dissociant la température des taux d'évaporation, le séchage sous vide permet l'élimination complète des solvants des profondeurs des pores de l'électrode sans dégradation thermique du catalyseur. Cela garantit un revêtement dense et uniforme et des voies de conduction de charge dégagées.

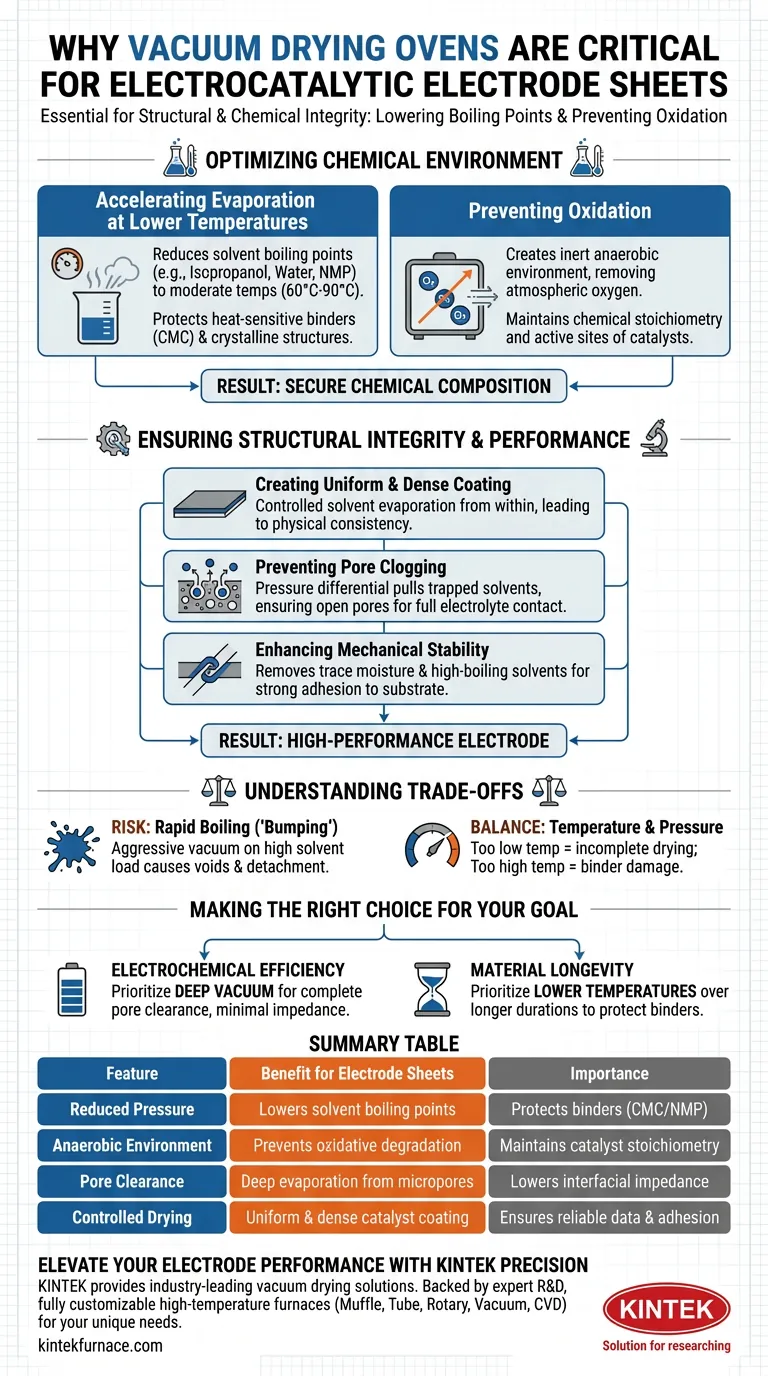

Optimisation de l'environnement chimique

Accélération de l'évaporation à des températures plus basses

La fonction principale du four sous vide est de réduire considérablement le point d'ébullition des solvants.

En abaissant la pression, les solvants tels que l'isopropanol, l'eau et le NMP peuvent s'évaporer rapidement à des températures modérées (par exemple, 60 °C à 90 °C) plutôt que de nécessiter une chaleur élevée.

Cela protège les composants sensibles à la chaleur, tels que les liants (comme le CMC) ou les structures cristallines délicates, de la dégradation thermique tout en garantissant que la pâte sèche complètement.

Prévention de l'oxydation

Le séchage thermique standard expose le catalyseur à l'oxygène atmosphérique, ce qui peut altérer la composition chimique du matériau actif.

L'environnement sous vide élimine efficacement l'air de la chambre, créant une atmosphère inerte qui empêche la dégradation oxydative pendant le processus de séchage.

Ceci est essentiel pour maintenir la stœchiométrie spécifique du catalyseur, garantissant que les sites actifs créés lors de la synthèse restent chimiquement actifs pour les tests électrochimiques.

Garantir l'intégrité structurelle et les performances

Création d'un revêtement uniforme et dense

Le séchage sous vide favorise une consolidation plus contrôlée de la couche de catalyseur sur le substrat (tel que la feuille de graphite).

Au fur et à mesure que les solvants s'évaporent uniformément de la matrice du matériau, la couche de catalyseur forme un revêtement uniforme et dense.

Cette cohérence physique est essentielle pour garantir des données expérimentales fiables, car les variations de densité du revêtement peuvent entraîner des lectures de densité de courant erratiques.

Prévention du colmatage des pores

Un point de défaillance majeur dans la préparation des électrodes est la rétention de solvants résiduels dans les micropores du matériau.

Le vide exerce une différence de pression qui extrait les molécules de solvant piégées de ces pores, empêchant le colmatage.

Des pores ouverts sont essentiels pour assurer un contact complet entre l'électrolyte et le matériau actif, réduisant ainsi l'impédance interfaciale et maximisant l'efficacité.

Amélioration de la stabilité mécanique

Le séchage profond sous vide assure une forte liaison physique entre le matériau actif, le liant et le collecteur de courant.

En éliminant l'humidité résiduelle et les solvants à point d'ébullition élevé qui pourraient agir comme plastifiants ou barrières, le processus améliore l'adhérence mécanique du revêtement.

Cela empêche le matériau de se détacher ou de s'écailler pendant le rinçage des fluides ou les réactions électrochimiques vigoureuses.

Comprendre les compromis

Bien que le séchage sous vide soit supérieur au séchage à l'air ambiant, il nécessite un contrôle minutieux des paramètres pour éviter d'endommager l'électrode.

Le risque d'ébullition rapide ("bumping")

Si le vide est appliqué trop agressivement alors que la charge de solvant est encore élevée, le solvant peut bouillir violemment à l'intérieur du revêtement.

Cela peut provoquer un "bumping" ou des éclaboussures du matériau, créant des vides dans le revêtement ou provoquant le détachement complet du catalyseur du substrat.

Équilibrer température et pression

Bien que le vide permette des températures plus basses, régler la température trop bas peut entraîner un séchage incomplet, laissant une humidité résiduelle qui peut provoquer la décomposition de l'électrolyte.

Inversement, des températures excessivement élevées, même sous vide, peuvent toujours endommager les liants organiques ou provoquer des changements de phase dans des composites spécifiques.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos électrodes électrocatalytiques, adaptez vos paramètres de séchage à vos objectifs spécifiques :

- Si votre objectif principal est l'efficacité électrochimique : Privilégiez des niveaux de vide élevés pour assurer un dégagement complet des pores, garantissant un contact maximal avec l'électrolyte et une impédance minimale.

- Si votre objectif principal est la longévité du matériau : Privilégiez des températures plus basses (par exemple, 60 °C) pendant des durées plus longues pour protéger la structure du liant et prévenir l'oxydation des sites actifs.

Correctement mis en œuvre, le séchage sous vide transforme une pâte humide en une électrode haute performance prête pour des tests rigoureux.

Tableau récapitulatif :

| Caractéristique | Avantage pour les feuilles d'électrodes | Importance |

|---|---|---|

| Pression réduite | Abaisse les points d'ébullition des solvants | Protège les liants sensibles à la chaleur (CMC/NMP) |

| Environnement anaérobie | Prévient la dégradation oxydative | Maintient la stœchiométrie chimique des catalyseurs |

| Dégagement des pores | Évaporation profonde des micropores | Réduit l'impédance interfaciale pour une meilleure efficacité |

| Séchage contrôlé | Revêtement de catalyseur uniforme et dense | Assure une densité de courant fiable et une adhérence mécanique |

Élevez les performances de vos électrodes avec la précision KINTEK

Ne laissez pas les solvants résiduels ou l'oxydation compromettre vos recherches. KINTEK fournit des solutions de séchage sous vide de pointe spécialement conçues pour les matériaux électrochimiques sensibles. Soutenus par la R&D et la fabrication expertes, nous proposons une gamme complète de fours de laboratoire haute température, y compris les systèmes Muffle, Tube, Rotatif, Sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de séchage et de synthèse.

Assurez l'intégrité structurelle de vos catalyseurs et obtenez des résultats expérimentaux cohérents grâce à nos équipements de précision. Contactez-nous dès aujourd'hui pour trouver la solution de séchage parfaite pour votre laboratoire !

Guide Visuel

Références

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les spécifications de la construction de la zone chaude dans le système de four sous vide ? Optimisez votre traitement à haute température dès aujourd'hui

- Quelles industries bénéficient de l'utilisation des fours à vide ? Atteindre la pureté et la précision dans les secteurs à enjeux élevés

- Quel rôle joue un four à vide à haute température dans la synthèse de LaTiOC/NdTiOC ? Maîtriser les matériaux hétéroanioniques

- Pourquoi utilise-t-on un four de préchauffage sous vide pour les panneaux sandwich en mousse d'aluminium ? Assurer une liaison métallique de haute résistance

- Quelle est la fonction d'un four de déliantage et de frittage à haute température dans le BMD ? Votre voie vers des pièces métalliques solides

- Dans quels secteurs le brasage sous vide est-il couramment appliqué ? Essentiel pour l'aérospatiale, le médical, l'automobile et l'électronique

- Dans quelles industries le brasage sous vide est-il couramment utilisé ? Essentiel pour l'aérospatiale, le médical, l'automobile et l'électronique

- Comment le traitement thermique sous vide améliore-t-il les propriétés mécaniques des métaux ? Renforcer la résistance et la durabilité