À la base, la cémentation basse pression (CBP) améliore fondamentalement la qualité du métal en éliminant la variable de l'oxygène. En effectuant le processus de traitement thermique sous vide, la CBP empêche les défauts d'oxydation de surface et sous-surface qui sont des risques inhérents à la cémentation atmosphérique traditionnelle, ce qui permet d'obtenir un composant final métallurgiquement plus propre, plus solide et plus prévisible.

L'essentiel à retenir est que, tandis que les méthodes traditionnelles luttent pour contrôler l'oxygène, la cémentation basse pression l'élimine complètement. Cette seule différence prévient une cascade de défauts potentiels, conduisant directement à des propriétés mécaniques supérieures et à une uniformité de pièce à pièce.

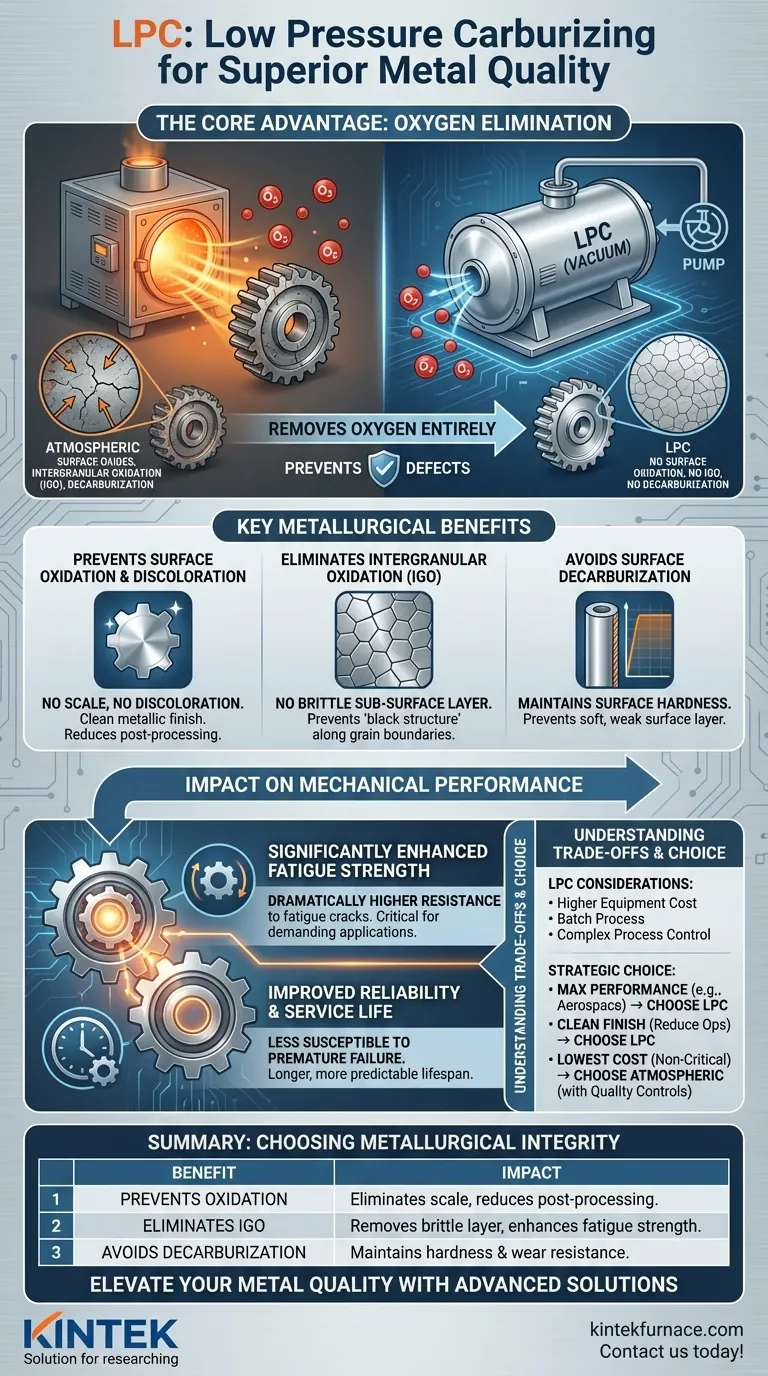

L'avantage principal : éliminer l'oxygène de l'équation

Les principaux avantages de la CBP découlent tous de son environnement sous vide sans oxygène. Il ne s'agit pas seulement d'un ajustement mineur du processus ; cela représente un changement fondamental dans la façon dont la surface de l'acier est modifiée.

Prévention de l'oxydation de surface et de la décoloration

Dans la cémentation gazeuse traditionnelle, les pièces sont exposées à une atmosphère qui, même lorsqu'elle est "contrôlée", contient de l'oxygène. Cela conduit inévitablement à la formation d'oxydes de surface.

La CBP retire physiquement l'air de la chambre avant d'introduire le gaz de cémentation. Cette absence totale d'oxygène signifie qu'aucune calamine ou décoloration ne peut se former, laissant les pièces avec une finition métallique propre et brillante directement sortie du four. Cela élimine souvent le besoin d'étapes de post-traitement coûteuses comme le grenaillage ou le nettoyage chimique.

Élimination de l'oxydation intergranulaire (OIG)

C'est l'avantage métallurgique le plus critique. Dans les processus atmosphériques, les atomes d'oxygène peuvent diffuser dans l'acier le long de ses joints de grains, réagissant avec les éléments d'alliage pour former un réseau d'oxydes microscopiques juste sous la surface.

Ce phénomène, connu sous le nom d'oxydation intergranulaire (OIG) ou de "structure noire", crée une couche sous-jacente fragile et affaiblie. Étant donné que la CBP fonctionne sous vide, il n'y a pas d'oxygène libre pour pénétrer les joints de grains. La CBP évite complètement la formation d'OIG.

Éviter la décarburation de surface

La décarburation est la perte de carbone de la surface de l'acier, ce qui crée une couche molle et faible qui compromet la résistance à l'usure et la durée de vie en fatigue. Elle peut se produire dans les fours atmosphériques avec un contrôle atmosphérique insuffisant.

Le contrôle précis et l'environnement sans oxygène d'un système CBP préviennent cette perte de carbone de surface, garantissant que la pièce finale atteint sa dureté de surface et sa profondeur de cémentation conçues de manière constante.

L'impact sur les performances mécaniques

L'élimination de ces défauts liés à l'oxygène n'est pas seulement une amélioration esthétique. Elle a un impact direct et significatif sur les performances mécaniques et la fiabilité du composant final.

Résistance à la fatigue considérablement améliorée

L'OIG est le principal ennemi de la durée de vie en fatigue. Les réseaux d'oxydes fragiles créés par l'OIG agissent comme des concentrateurs de contraintes microscopiques – des points d'initiation parfaits pour la formation et la propagation des fissures de fatigue sous des charges cycliques.

En empêchant complètement l'OIG, la CBP produit des composants avec une résistance à la fatigue considérablement plus élevée. Il ne s'agit pas d'une amélioration marginale ; c'est un changement radical de performance, essentiel pour les composants dans des applications exigeantes telles que les transmissions, les roulements et les systèmes aérospatiaux.

Fiabilité et durée de vie améliorées

L'amélioration de la résistance à la fatigue se traduit directement par des pièces plus fiables avec une durée de vie plus longue et plus prévisible.

Les composants traités avec la CBP sont moins susceptibles de subir une défaillance prématurée due à des fissures initiées en surface. Cela réduit les réclamations au titre de la garantie, améliore la réputation du produit et permet la conception de systèmes plus légers et plus puissants qui fonctionnent plus près de leurs limites matérielles.

Comprendre les compromis

Bien que métallurgiquement supérieure, la CBP n'est pas la solution universelle pour toutes les applications. Une évaluation objective nécessite de reconnaître ses différences opérationnelles et économiques par rapport aux méthodes traditionnelles.

Coût initial d'équipement plus élevé

Les fours sous vide et leurs systèmes de pompage associés représentent un investissement en capital significativement plus élevé par rapport aux fours de cémentation atmosphérique standard.

Nature du traitement par lots

La CBP est intrinsèquement un processus par lots. Bien que les systèmes modernes soient très efficaces, ils peuvent ne pas égaler le débit continu de certaines grandes lignes de fours atmosphériques, ce qui peut être une considération pour les pièces à très grand volume et à faible marge.

Complexité du contrôle de processus

Bien que hautement automatisés, les systèmes CBP nécessitent des techniciens qualifiés pour leur fonctionnement et leur maintenance. La technologie de vide poussé et les systèmes de contrôle précis des gaz sont plus complexes que leurs homologues atmosphériques.

Faire le bon choix pour votre objectif

La décision entre la cémentation basse pression et la cémentation traditionnelle est un choix stratégique basé sur vos exigences de performance spécifiques et vos objectifs commerciaux.

- Si votre objectif principal est une performance et une fiabilité maximales : La CBP est le choix définitif pour les composants critiques où la rupture par fatigue n'est pas une option, comme dans l'aérospatiale, les sports mécaniques et les engrenages industriels haute performance.

- Si votre objectif principal est une finition propre et la réduction du post-traitement : La CBP produit des pièces propres et brillantes qui éliminent les opérations secondaires, ce qui permet d'économiser du temps et de la main-d'œuvre dans votre flux de production.

- Si votre objectif principal est de minimiser le coût par pièce pour les composants non critiques : La cémentation gazeuse traditionnelle reste une option viable et économique, à condition que vous disposiez de contrôles de qualité robustes pour gérer les risques inhérents d'oxydation.

En fin de compte, choisir la cémentation basse pression est une décision de privilégier l'intégrité métallurgique et la performance prévisible plutôt qu'un coût de processus initial plus bas.

Tableau récapitulatif :

| Avantage | Impact sur la qualité du métal |

|---|---|

| Prévient l'oxydation de surface | Élimine la calamine et la décoloration, réduisant les besoins de post-traitement |

| Élimine l'oxydation intergranulaire (OIG) | Élimine la couche sous-jacente fragile, améliorant la résistance à la fatigue |

| Évite la décarburation de surface | Maintient la dureté de surface et la résistance à l'usure de manière constante |

| Améliore les performances mécaniques | Augmente la fiabilité et la durée de vie des composants critiques |

Prêt à améliorer la qualité de votre métal grâce à des solutions de traitement thermique avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, les sports mécaniques ou les applications industrielles, notre expertise en cémentation basse pression peut vous aider à atteindre une résistance à la fatigue et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et fournir des résultats cohérents et performants !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue