Pour toute application de frittage à enjeux élevés, un four sous vide offre un contrôle inégalé sur les propriétés métallurgiques du produit final. Cette technologie assure une qualité de pièce supérieure en créant un environnement thermique extrêmement pur et hautement contrôlé. Les avantages clés incluent l'élimination complète de la contamination atmosphérique, une uniformité de température exceptionnelle et un degré élevé d'automatisation des processus pour une répétabilité parfaite.

La décision d'utiliser un four sous vide est un investissement dans l'intégrité du processus. Bien qu'il existe d'autres méthodes, le frittage sous vide offre une combinaison unique de pureté atmosphérique et de contrôle thermique précis qui est essentielle pour produire des composants haute performance et sans défaut à partir de matériaux avancés.

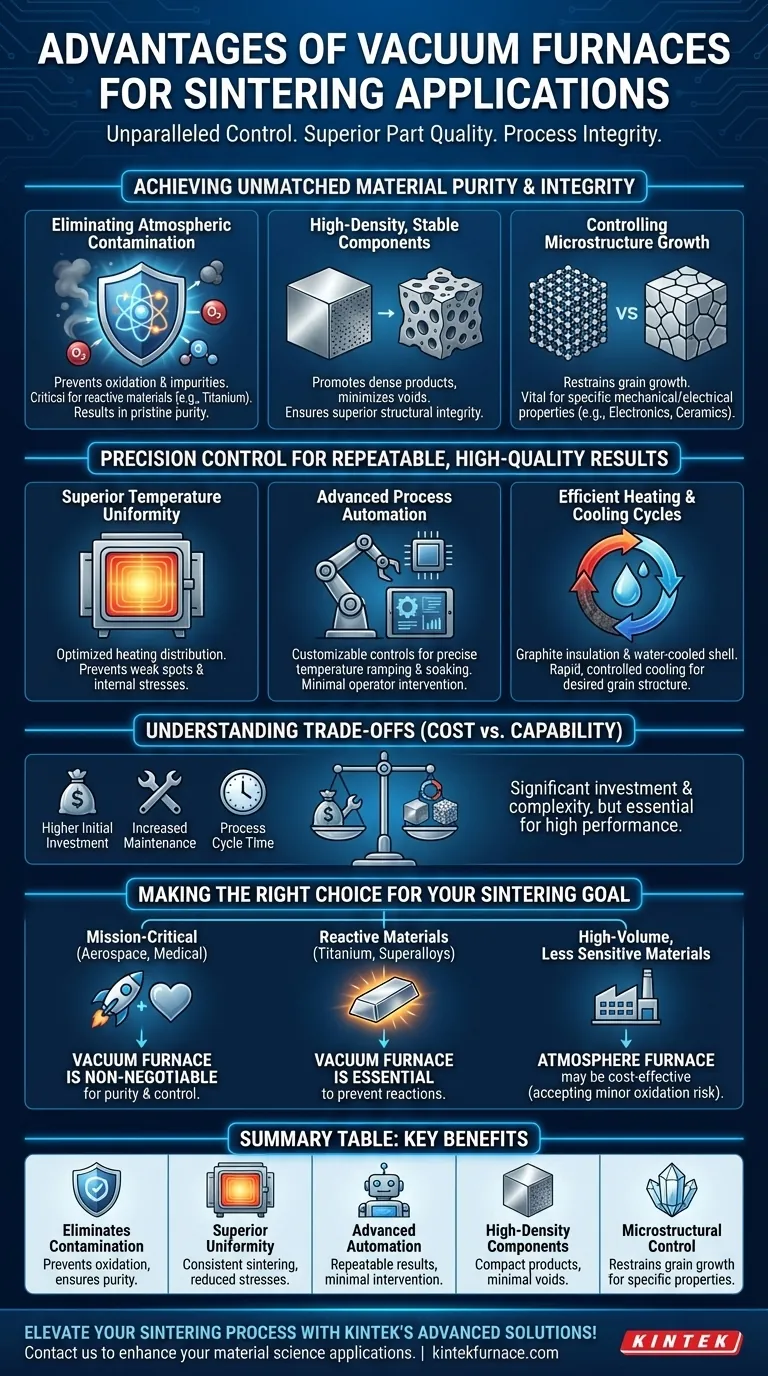

Atteindre une pureté et une intégrité matérielles inégalées

Le principal moteur de l'utilisation d'un four sous vide est de contrôler l'environnement du composant au niveau moléculaire. Cela évite les réactions chimiques indésirables qui compromettent les propriétés finales du matériau.

Élimination de la contamination atmosphérique

En éliminant l'air et les autres gaz, un four sous vide élimine le risque d'oxydation et de contamination. C'est essentiel pour les matériaux réactifs comme le titane ou pour les applications où même des traces d'impuretés peuvent entraîner la défaillance des composants. Le résultat est une pièce finie avec une pureté matérielle impeccable.

Production de composants stables à haute densité

Le frittage sous vide favorise la création de produits hautement compactés et denses. Ce processus minimise les vides internes et empêche la déformation qui peut se produire dans des atmosphères moins contrôlées, garantissant une intégrité structurelle supérieure.

Contrôle de la croissance de la microstructure

Pour les applications avancées impliquant des nanomatériaux, un environnement sous vide peut restreindre la croissance des grains cristallins. Ce niveau de contrôle microstructural est vital pour atteindre des propriétés mécaniques ou électriques spécifiques requises dans des industries telles que l'électronique et les céramiques avancées.

Contrôle de précision pour des résultats reproductibles et de haute qualité

Au-delà de la pureté, les fours sous vide offrent un niveau de contrôle thermique et de processus qui garantit que chaque pièce d'un lot, et chaque lot au fil du temps, répond aux mêmes spécifications exactes.

Uniformité de température supérieure

Ces fours sont conçus avec une distribution optimisée des éléments chauffants et une isolation avancée. Cette conception garantit une température très uniforme dans toute la chambre de chauffage, ce qui est crucial pour un frittage cohérent et la prévention des points faibles ou des contraintes internes dans le composant.

Automatisation avancée des processus

Les fours sous vide modernes sont des systèmes hautement automatisés. Ils disposent de commandes personnalisables pour un rampement et un palier de température précis, ainsi que de verrouillages de sécurité et d'alarmes en cas de surchauffe ou de problèmes système. Cela garantit que le cycle de frittage est exécuté parfaitement à chaque fois avec une intervention minimale de l'opérateur.

Cycles de chauffage et de refroidissement efficaces

L'utilisation d'une isolation à base de graphite haute performance minimise les pertes de chaleur, tandis que des caractéristiques telles qu'une coque à double paroi refroidie à l'eau permettent un refroidissement rapide et contrôlé. Cette efficacité thermique réduit non seulement la consommation d'énergie, mais permet également un plus grand contrôle sur la structure granulaire finale du matériau.

Comprendre les compromis : Coût vs. Capacité

Bien que les avantages soient significatifs, l'adoption de la technologie du vide nécessite une compréhension claire de ses coûts associés et de ses exigences opérationnelles.

Investissement initial plus élevé

Les fours sous vide représentent une dépense en capital importante par rapport aux fours à atmosphère conventionnels. Le coût comprend le four lui-même, ainsi que les pompes à vide, les joints et les systèmes de contrôle complexes nécessaires à son fonctionnement.

Complexité de maintenance accrue

Les systèmes qui créent et maintiennent le vide, en particulier les pompes et les joints de chambre, exigent une maintenance spécialisée et régulière. Un manquement à maintenir un vide poussé annulera les principaux avantages de la technologie.

Temps de cycle de processus

L'obtention d'un vide poussé n'est pas instantanée. La phase d'évacuation peut ajouter du temps au cycle de processus global par rapport à la simple purge d'une chambre avec un gaz inerte. Cela doit être pris en compte dans les calculs de débit de production.

Faire le bon choix pour votre objectif de frittage

Le choix de la bonne technologie de four dépend entièrement des performances requises et de la valeur de votre composant final. Utilisez ces points comme guide pour votre décision.

- Si votre objectif principal est de produire des composants critiques (aérospatiale, médical) : Un four sous vide est non négociable pour sa pureté et son contrôle de processus.

- Si votre objectif principal est de travailler avec des matériaux réactifs (titane, superalliages) : L'environnement inerte d'un four sous vide est essentiel pour prévenir les réactions indésirables et atteindre les propriétés matérielles souhaitées.

- Si votre objectif principal est la production à grand volume de matériaux moins sensibles : Un four à atmosphère traditionnel pourrait offrir une solution plus rentable, à condition que vous puissiez accepter le risque d'oxydation ou de contamination mineure.

En fin de compte, investir dans un four sous vide est une décision stratégique pour maîtriser la science des matériaux de vos composants.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Élimine la contamination | Prévient l'oxydation et assure la pureté des matériaux réactifs comme le titane |

| Uniformité de température supérieure | Chauffage optimisé pour un frittage cohérent et des contraintes internes réduites |

| Automatisation avancée des processus | Commandes personnalisables pour des résultats reproductibles avec une intervention minimale de l'opérateur |

| Composants à haute densité | Favorise des produits compacts et denses avec un minimum de vides et de déformation |

| Contrôle microstructural | Restreint la croissance des grains cristallins pour des propriétés mécaniques/électriques spécifiques |

Améliorez votre processus de frittage avec les solutions avancées de fours sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des options haute performance comme les fours sous vide et sous atmosphère, les systèmes CVD/PECVD, et bien plus encore. Notre forte capacité de personnalisation en profondeur assure un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, une répétabilité et une efficacité inégalées pour des industries telles que l'aérospatiale et le médical. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos applications en science des matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement