Dans le monde des fours sous vide à haute température, les innovations les plus significatives en matière de graphite ne visent pas à remplacer ce matériau critique, mais à l'améliorer stratégiquement. Les avancées clés se concentrent sur deux domaines : l'application de revêtements protecteurs pour prolonger considérablement la durée de vie des composants et l'ingénierie sur mesure des pièces en graphite pour optimiser les performances des processus spécifiques. Ces innovations permettent aux opérateurs de repousser les limites de l'efficacité et de la durabilité.

Bien que le graphite soit déjà la norme industrielle pour sa résilience aux hautes températures, les avancées modernes se concentrent sur le dépassement de ses limitations opérationnelles. En appliquant des revêtements spécialisés et en adaptant la conception des composants, vous pouvez transformer le graphite standard en un actif haute performance et durable qui augmente le temps de fonctionnement du four et la qualité du processus.

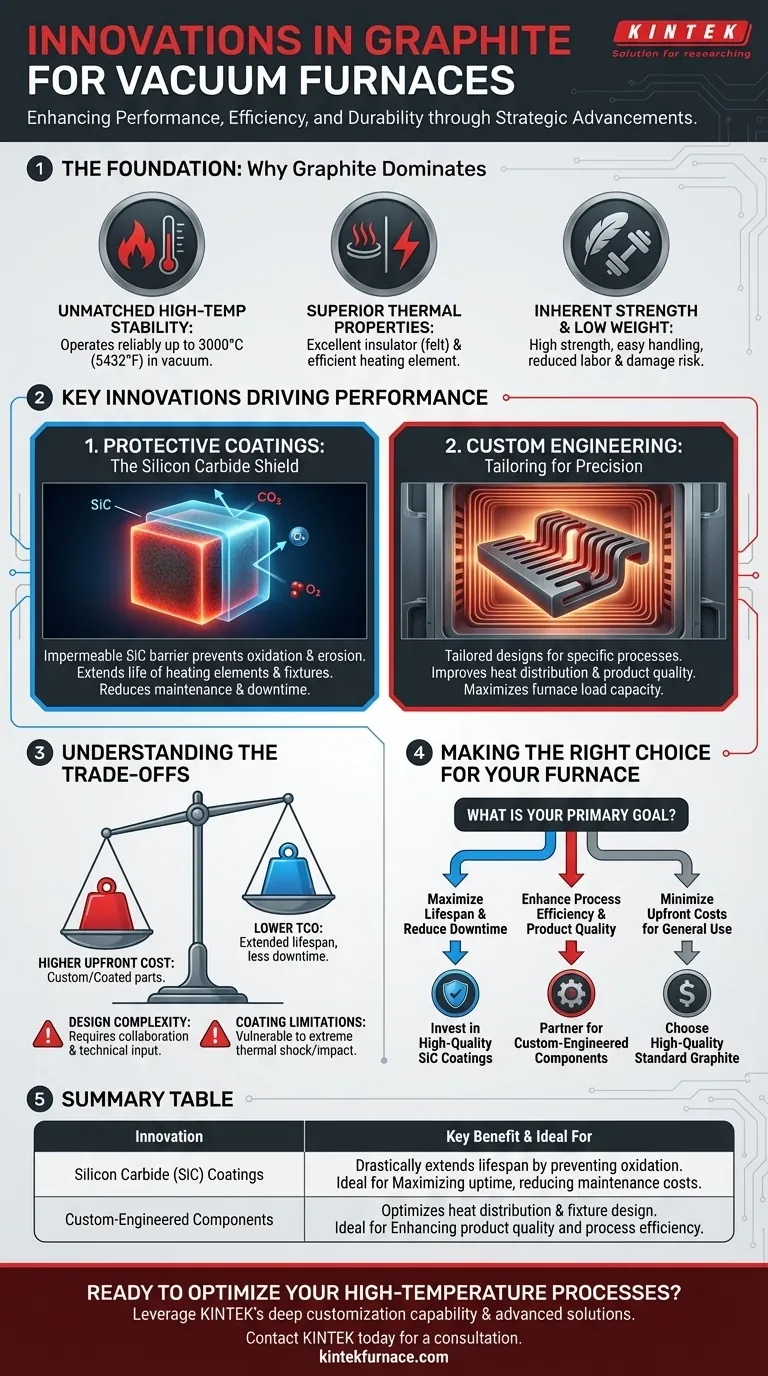

La Fondation : Pourquoi le graphite domine les fours sous vide

Avant d'examiner les innovations, il est crucial de comprendre pourquoi le graphite est le matériau de choix pour les composants de four tels que les éléments chauffants, les fixations et l'isolation.

Stabilité inégalée à haute température

L'avantage principal du graphite est sa capacité à maintenir son intégrité structurelle et sa résistance à des températures extrêmes. Il peut fonctionner de manière fiable jusqu'à 3000°C (5432°F) dans un vide ou une atmosphère de gaz inerte, dépassant de loin les limites de la plupart des métaux.

Propriétés thermiques supérieures

Le comportement thermique du graphite est particulièrement adapté aux applications de four. En tant qu'isolant, le feutre de graphite offre une excellente rétention de chaleur, est léger et facile à installer. En tant que conducteur, la faible résistivité électrique du graphite lui permet de fonctionner comme un élément chauffant très efficace, générant une chaleur uniforme lorsqu'un courant électrique est appliqué.

Résistance intrinsèque et faible poids

Malgré sa haute résistance, le graphite est remarquablement léger. Cela rend les composants plus grands, tels que les fixations et l'outillage, plus faciles et plus économiques à manipuler et à installer, réduisant ainsi les coûts de main-d'œuvre et le risque de dommages pendant la maintenance.

Innovations clés stimulant la performance

Les dernières avancées ciblent les points faibles du graphite, tels que sa susceptibilité à l'oxydation ou sa nature "taille unique" dans les composants standard.

Revêtements protecteurs : Le bouclier en carbure de silicium

L'une des innovations les plus impactantes est l'utilisation de revêtements à base de carbure de silicium (SiC). Le graphite non revêtu peut se dégrader avec le temps en raison de réactions avec des traces d'oxygène ou de vapeur d'eau présentes même dans un environnement sous vide poussé.

Un revêtement dense en SiC agit comme une barrière imperméable sur la surface du graphite. Ce bouclier empêche l'oxydation et l'érosion, prolongeant considérablement la durée de vie des composants coûteux tels que les éléments chauffants et les fixations sur mesure. Cela conduit directement à des remplacements moins fréquents, à une réduction des temps d'arrêt de maintenance et à des performances de four plus constantes.

Ingénierie sur mesure : Adapter le graphite avec précision

La deuxième innovation majeure est l'abandon des pièces génériques, prêtes à l'emploi, au profit de composants en graphite conçus sur mesure. Les pièces standard sont fabriquées pour un usage général, mais chaque processus de traitement thermique, de brasage ou de frittage a des exigences uniques.

En adaptant la conception d'un composant à un four et à un processus spécifiques, vous pouvez réaliser des gains significatifs. Les éléments chauffants sur mesure peuvent être façonnés pour assurer une distribution de chaleur plus uniforme dans la zone chaude, améliorant ainsi la qualité du produit. Les fixations conçues sur mesure peuvent maintenir solidement des pièces complexes, minimisant la distorsion et maximisant la capacité de charge du four. Cette approche transforme un matériau de base en un outil d'ingénierie de précision.

Comprendre les compromis

Bien que ces innovations offrent des avantages évidents, elles exigent un changement de mentalité, passant de l'achat d'une simple marchandise à l'investissement dans un actif stratégique.

Le coût de l'innovation

Les composants en graphite conçus sur mesure et revêtus ont un coût initial plus élevé que les pièces standard non revêtues. La justification de cet investissement réside dans le coût total de possession (CTP). La durée de vie prolongée et l'efficacité améliorée du processus génèrent souvent un retour significatif en réduisant les temps d'arrêt coûteux et en augmentant le rendement du produit au fil du temps.

Complexité de la conception et des spécifications

Opter pour des pièces conçues sur mesure exige une compréhension plus approfondie de vos propres exigences de processus. Cela implique un effort de collaboration avec votre fournisseur de graphite pour concevoir une solution. Cela demande plus de temps initial et d'apport technique que la commande d'une pièce standard à partir d'un catalogue.

Limitations du revêtement

Bien que très efficaces, les revêtements protecteurs ont leurs propres vulnérabilités. Ils peuvent être cassants et susceptibles de se fissurer s'ils sont soumis à un choc thermique extrême ou à un impact mécanique. Le succès d'un revêtement dépend fortement de la qualité de son application et de sa compatibilité avec les cycles thermiques spécifiques de votre four.

Faire le bon choix pour votre four

Le choix de la bonne solution en graphite dépend entièrement de votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser la durée de vie des composants et de réduire les temps d'arrêt : Investissez dans des revêtements en carbure de silicium de haute qualité pour vos composants critiques en graphite.

- Si votre objectif principal est d'améliorer l'efficacité du processus et la qualité du produit : Collaborez avec un fournisseur pour développer des éléments chauffants et des fixations conçus sur mesure et adaptés à votre application spécifique.

- Si votre objectif principal est de minimiser les coûts initiaux pour les applications générales : Les composants en graphite standard de haute qualité restent le choix le plus économique et le plus efficace.

En fin de compte, ces innovations vous permettent de traiter le graphite non pas comme un simple consommable, mais comme un levier stratégique pour optimiser vos processus à haute température.

Tableau récapitulatif :

| Innovation | Avantage clé | Idéal pour |

|---|---|---|

| Revêtements en carbure de silicium (SiC) | Prolonge considérablement la durée de vie des composants en prévenant l'oxydation | Maximiser le temps de fonctionnement, réduire les coûts de maintenance |

| Composants conçus sur mesure | Optimise la distribution de la chaleur et la conception des fixations pour des processus spécifiques | Améliorer la qualité du produit et l'efficacité du processus |

Prêt à optimiser vos processus à haute température ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez nos experts vous aider à sélectionner ou à concevoir sur mesure les composants en graphite parfaits – qu'ils soient revêtus pour une durabilité extrême ou conçus pour des performances optimales – afin d'améliorer l'efficacité et la productivité de votre four.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez l'avantage stratégique du graphite haute performance !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment fonctionne un four de traitement thermique sous vide ? Obtenez des résultats impeccables et haute performance

- Pourquoi utiliser un four sous vide pour les précurseurs de batteries ? Améliorer la stabilité chimique et l'efficacité du broyage

- Pourquoi un four sous vide de qualité industrielle est-il essentiel pour la poudre d'alumine ? Obtenez une densité céramique supérieure

- Le Four de Fusion sous Vide Poussé est-il adapté aux applications de recherche ? Libérez la Pureté et la Précision en Science des Matériaux

- Comment la cémentation sous vide améliore-t-elle la qualité de surface ? Obtenez des pièces propres et très résistantes.

- Quelles sont les principales fonctions des fours sous vide ? Atteindre une pureté et un contrôle supérieurs dans les processus à haute température

- Comment la conception d'un four sous vide contribue-t-elle à son efficacité énergétique ? Maximiser les performances thermiques et réduire les coûts

- Quelles sont les fonctions principales des systèmes de traitement thermique sous vide à double chambre ? Maîtriser le refroidissement par gaz de précision