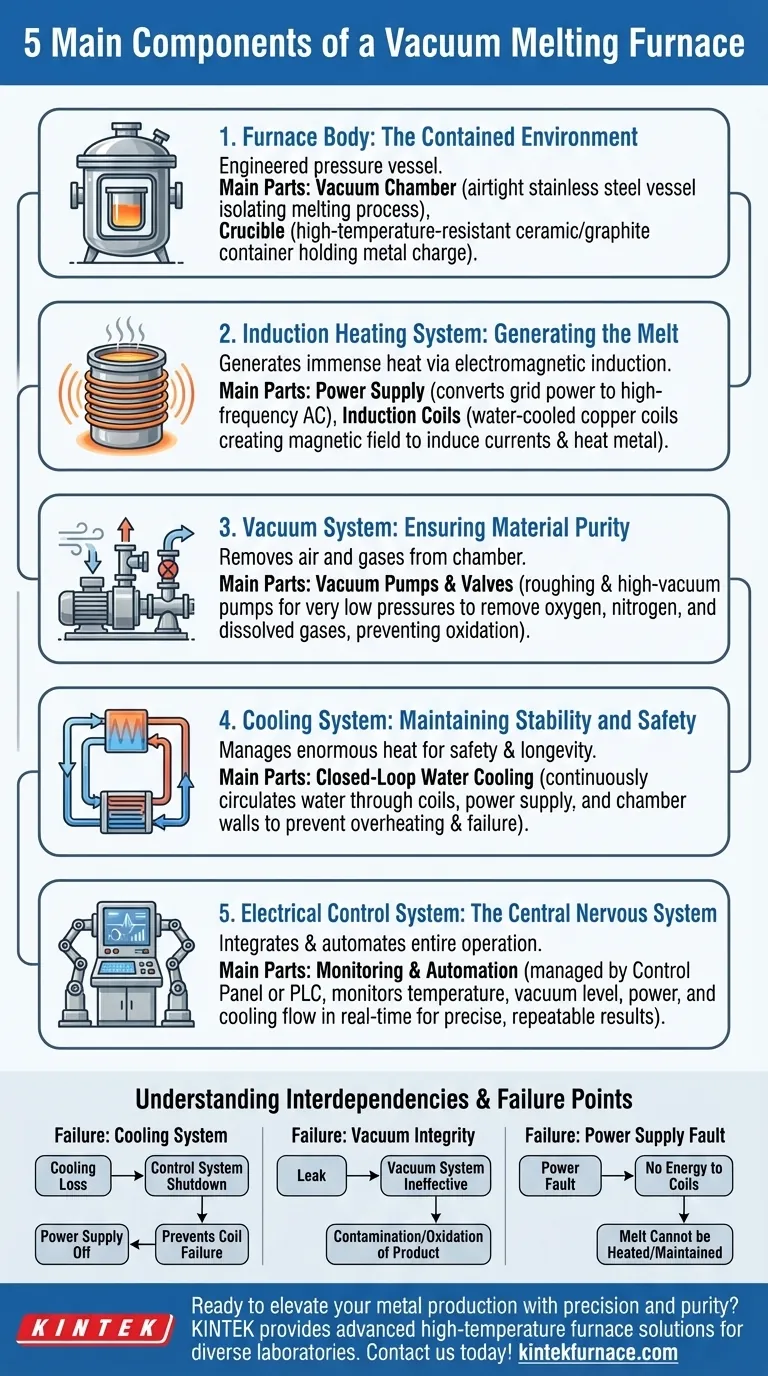

À la base, un four de fusion sous vide est un système intégré composé de cinq composants principaux qui fonctionnent à l'unisson. Ce sont le corps du four, le système de chauffage par induction, le système de vide, le système de refroidissement et le système de contrôle électrique. Ensemble, ces composants créent un environnement hautement contrôlé pour fondre les métaux et produire des alliages de haute pureté en empêchant l'oxydation et en éliminant les impuretés gazeuses.

Comprendre ces composants ne consiste pas à mémoriser une liste de pièces. Il s'agit de reconnaître comment un four crée un environnement contenu (chambre à vide), applique une énergie précise (chauffage), élimine les contaminants (pompes à vide) et gère les températures extrêmes (refroidissement) sous la direction d'un cerveau central (système de contrôle).

Le Corps du Four : L'Environnement Contenu

Le corps du four est la principale structure physique qui contient l'ensemble du processus de fusion. C'est plus qu'une simple boîte ; c'est une cuve sous pression conçue avec précision.

La Chambre à Vide

Le composant principal du corps est la chambre à vide, une enceinte étanche généralement fabriquée en acier inoxydable. Son rôle fondamental est d'isoler le processus de fusion de l'atmosphère extérieure, permettant de créer et de maintenir un vide poussé.

Le Creuset

À l'intérieur de la chambre se trouve le creuset, un récipient résistant aux hautes températures qui contient la charge métallique. Le matériau du creuset, souvent céramique ou graphite, est soigneusement choisi pour éviter de réagir avec le métal en fusion qu'il contient.

Le Système de Chauffage par Induction : Générer la Fusion

Ce système est responsable de la génération de l'immense chaleur nécessaire à la fusion, utilisant les principes de l'induction électromagnétique. Il se compose de deux parties clés.

L'Alimentation Électrique

L'alimentation électrique à moyenne fréquence est le cœur du système de chauffage. Elle prend l'alimentation du réseau électrique standard et la convertit en courant alternatif à haute fréquence. La fréquence est essentielle pour déterminer l'efficacité et l'effet d'agitation de la masse en fusion.

Les Bobines d'Induction

Ce courant à haute fréquence est acheminé vers des bobines d'induction en cuivre refroidies à l'eau qui s'enroulent autour du creuset (sans le toucher). Le courant crée un champ magnétique puissant et rapidement variable, qui induit à son tour des courants électriques massifs dans la charge métallique, la chauffant rapidement jusqu'à ce qu'elle fonde.

Le Système de Vide : Assurer la Pureté du Matériau

Le système de vide est ce qui sépare ce processus de la fusion atmosphérique standard. Son objectif est d'éliminer l'air et les autres gaz de la chambre avant et pendant la fusion.

Pompes et Vannes

Ce système se compose d'une série de pompes à vide et de vannes. Une configuration typique utilise une pompe à vide primaire pour éliminer la majeure partie de l'air, suivie d'une pompe à vide poussé (comme une pompe à diffusion ou turbomoléculaire) pour atteindre les très basses pressions nécessaires aux fusions de haute pureté. Ce processus élimine l'oxygène et l'azote, empêchant l'oxydation, et aspire également les gaz dissous hors du métal en fusion lui-même.

Le Système de Refroidissement : Maintenir la Stabilité et la Sécurité

Un four sous vide génère d'énormes quantités de chaleur, et la gestion de cette énergie thermique est essentielle à la fois pour la sécurité et la longévité de l'équipement.

Refroidissement par Eau en Boucle Fermée

Un système de refroidissement par eau en boucle fermée fait circuler continuellement de l'eau à travers les composants critiques. Cela inclut les bobines d'induction, l'alimentation électrique, et même les parois de la chambre à vide elle-même. Sans refroidissement constant, les bobines de cuivre surchaufferaient rapidement et tomberaient en panne, et les joints de la chambre pourraient être compromis.

Le Système de Contrôle Électrique : Le Système Nerveux Central

Le système de contrôle est le cerveau de l'ensemble de l'opération, intégrant et automatisant les quatre autres systèmes pour des résultats précis et reproductibles.

Surveillance et Automatisation

Ce système, souvent géré à partir d'un panneau de commande central ou d'un automate programmable (PLC), surveille tous les paramètres critiques en temps réel. Cela comprend la température, le niveau de vide, la puissance de sortie et le débit d'eau de refroidissement. Il permet aux opérateurs d'exécuter des recettes de fusion précises et fournit des alarmes et des arrêts de sécurité si un paramètre sort de sa plage de fonctionnement sûre.

Comprendre les Interdépendances des Systèmes

Aucun composant unique ne fonctionne de manière isolée. Une défaillance dans un système peut avoir un effet en cascade sur l'ensemble du processus, soulignant l'importance de comprendre comment ils sont interconnectés.

Point de Défaillance : Système de Refroidissement

Une perte de débit d'eau de refroidissement est l'un des modes de défaillance les plus critiques. Elle provoque presque instantanément l'arrêt de l'alimentation électrique par le système de contrôle pour éviter la défaillance catastrophique des bobines d'induction.

Point de Défaillance : Intégrité du Vide

Une fuite dans le corps du four ou ses joints empêche le système de vide d'atteindre la pression requise. Cela compromet l'objectif même du four, entraînant la contamination et l'oxydation du produit final.

Point de Défaillance : Défaut de l'Alimentation Électrique

Un défaut dans l'alimentation électrique signifie qu'aucune énergie ne peut être fournie aux bobines d'induction. La masse en fusion ne peut pas être chauffée ou maintenue, rendant le four inopérable jusqu'à ce que l'électronique de puissance soit réparée.

Faire le Bon Choix pour Votre Objectif

Lors de l'évaluation ou de l'utilisation d'un four sous vide, votre objectif spécifique dicte la performance la plus critique du système.

- Si votre objectif principal est la pureté de l'alliage : Votre composant le plus critique est le système de vide haute performance, capable d'atteindre et de maintenir des vides poussés pour éliminer toutes les impuretés gazeuses.

- Si votre objectif principal est le débit et la vitesse : Vos composants les plus critiques sont le système de chauffage par induction pour une fusion rapide et le système de refroidissement pour permettre des cycles rapides entre les lots.

- Si votre objectif principal est la cohérence du processus : Votre composant le plus critique est un système de contrôle électrique sophistiqué qui assure une automatisation précise et une consignation des données pour une répétabilité parfaite.

En fin de compte, un four sous vide est une machine équilibrée où chaque pièce doit fonctionner parfaitement pour que l'ensemble du système atteigne son objectif.

Tableau Récapitulatif :

| Composant | Fonction Clé | Pièces Clés |

|---|---|---|

| Corps du Four | Contient le processus de fusion et maintient le vide | Chambre à vide, creuset |

| Système de Chauffage par Induction | Génère la chaleur pour la fusion par induction électromagnétique | Alimentation électrique, bobines d'induction |

| Système de Vide | Élimine l'air et les gaz pour prévenir l'oxydation et les impuretés | Pompes à vide, vannes |

| Système de Refroidissement | Gère la chaleur pour assurer la sécurité et la longévité de l'équipement | Refroidissement par eau en boucle fermée |

| Système de Contrôle Électrique | Surveille et automatise les opérations pour la précision | Panneau de commande, PLC |

Prêt à élever votre production de métaux avec précision et pureté ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de fusion sous vide peuvent vous fournir des alliages de haute pureté et des résultats constants pour vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage