Dans le fonctionnement des fours à vide, atteindre une pression cible dans un laps de temps spécifique est une référence essentielle pour deux raisons principales : elle assure l'efficacité économique du processus et garantit la pureté atmosphérique requise pour des résultats de qualité. Le non-respect de cet objectif temporel signale un problème potentiel avec le système ou le processus lui-même.

La capacité de votre four à atteindre une pression cible dans un temps imparti est plus qu'une simple étape du processus : c'est un signe vital. Elle fournit un indicateur immédiat et en temps réel de la santé de votre système, de la propreté du processus et de la viabilité économique finale.

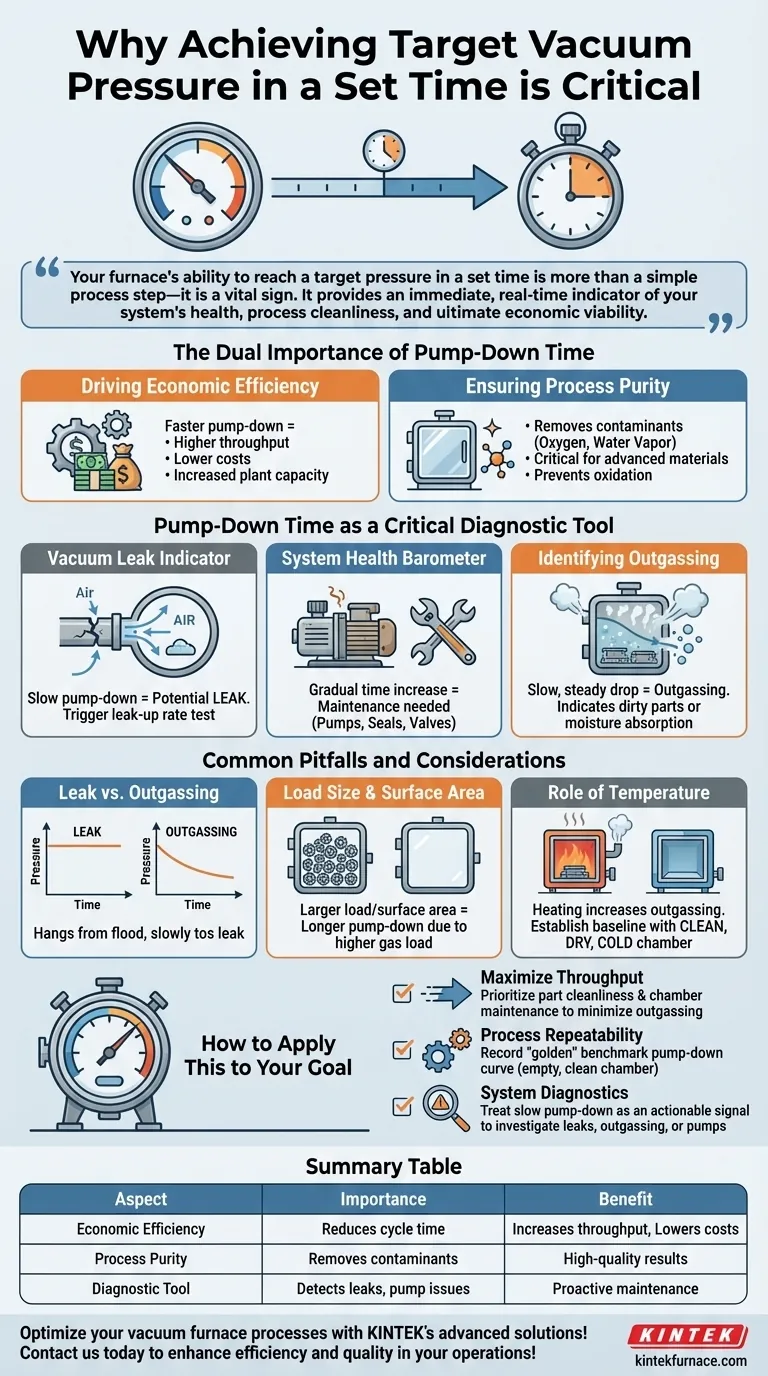

La double importance du temps de pompage

Le temps nécessaire pour évacuer la chambre d'un four à vide, connu sous le nom de temps de pompage (pump-down time), sert deux objectifs fondamentaux et étroitement liés.

Stimuler l'efficacité économique

L'objectif principal de tout processus industriel est de maximiser le débit. La phase d'évacuation est souvent du temps non productif, donc sa réduction se traduit directement par un gain financier.

Des cycles de pompage plus rapides signifient que davantage de lots peuvent être traités par jour, augmentant la capacité globale de l'usine sans ajouter de nouveaux équipements. Cela réduit également la consommation d'énergie et les coûts de main-d'œuvre par cycle.

Assurer la pureté du processus

De nombreux processus de matériaux avancés, tels que le brasage ou le traitement thermique, sont très sensibles aux contaminants atmosphériques. L'environnement sous vide est créé spécifiquement pour éliminer ces gaz réactifs.

La substance la plus courante à éliminer est l'oxygène, qui peut provoquer une oxydation indésirable à la surface des pièces, compromettant leur intégrité structurelle ou leurs performances. L'élimination de la vapeur d'eau et d'autres gaz est également cruciale pour obtenir un environnement pur et inerte nécessaire à des résultats de haute qualité.

Le temps de pompage comme outil de diagnostic critique

Au-delà de ses fonctions directes dans le processus, la courbe de pompage (le graphique de la pression en fonction du temps) est l'outil de diagnostic le plus important pour un opérateur de four à vide. Un écart par rapport au temps attendu est le premier signe d'avertissement d'un problème.

Le principal indicateur d'une fuite de vide

Si le four met plus de temps que d'habitude à atteindre sa pression cible, le coupable le plus courant est une fuite. Cela signifie que l'air extérieur pénètre dans la chambre, travaillant contre les pompes à vide.

Un taux de pompage lent est le symptôme initial qui devrait déclencher un test de taux de fuite plus formel, où la chambre est isolée des pompes pour mesurer la rapidité avec laquelle la pression augmente. Cela confirme la présence et la gravité d'une fuite.

Un baromètre de l'état de santé du système

Le suivi du temps de pompage sur des semaines et des mois fournit des données inestimables sur l'état de santé de l'ensemble de votre système de vide.

Une augmentation progressive du temps d'évacuation peut signaler que vos pompes à vide nécessitent un entretien, que les joints commencent à se dégrader ou que les vannes ne se ferment pas complètement. Cela permet une maintenance proactive avant qu'une défaillance catastrophique ne survienne.

Identification des problèmes de dégazage

Parfois, un pompage lent n'est pas causé par une fuite, mais par le dégazage. Il s'agit du relâchement des gaz et vapeurs piégés (en particulier l'eau) provenant des surfaces des pièces, des montages ou des parois de la chambre elles-mêmes.

Bien qu'il ne s'agisse pas d'une défaillance du système, un dégazage excessif indique un problème de propreté du processus. Cela peut signifier que les pièces n'ont pas été nettoyées correctement ou que la chambre elle-même a absorbé de l'humidité du fait d'avoir été exposée à l'atmosphère.

Pièges courants et considérations

Pour utiliser efficacement le temps de pompage comme outil de diagnostic, vous devez comprendre les variables qui l'influencent.

Différencier une fuite du dégazage

C'est le défi diagnostique le plus courant. Une fuite réelle provoque généralement une stabilisation ou un « blocage » de la pression à un certain point. Le dégazage, en revanche, se manifeste généralement par une diminution très lente mais constante de la pression à mesure que la charge de gaz diminue avec le temps.

L'impact de la taille de la charge et de la surface

Une charge plus grande ou une charge avec une surface élevée (comme de nombreuses petites pièces) aura naturellement une charge de gaz plus importante en raison du dégazage. Cela prolongera le temps de pompage par rapport à une chambre vide.

Le rôle de la température

Lorsque le four chauffe, le taux de dégazage de toutes les surfaces internes augmente considérablement. Il est essentiel d'établir votre temps de pompage de base avec une chambre propre, sèche et vide à température ambiante. Cela crée une référence fiable pour la comparaison.

Comment appliquer cela à votre objectif

Utilisez votre temps de pompage comme un instrument précis pour gérer les opérations de votre four à vide.

- Si votre objectif principal est de maximiser le débit : Privilégiez la propreté des pièces et l'entretien de la chambre pour minimiser le dégazage, car c'est souvent une source majeure d'allongement des temps de cycle.

- Si votre objectif principal est la répétabilité du processus : Enregistrez toujours la courbe de pompage pour une chambre vide et propre afin d'établir une référence « idéale » pour toutes les futures vérifications diagnostiques.

- Si votre objectif principal est le diagnostic du système : Traitez un temps de pompage plus long que prévu comme le premier signal d'action pour enquêter sur les fuites, le dégazage ou les problèmes de performance de la pompe.

En fin de compte, maîtriser la relation entre la pression et le temps vous donne un contrôle direct sur la qualité, l'efficacité et la fiabilité de l'ensemble de votre processus de vide.

Tableau récapitulatif :

| Aspect | Importance |

|---|---|

| Efficacité économique | Réduit le temps de cycle, augmente le débit, diminue les coûts par lot |

| Pureté du processus | Élimine les contaminants tels que l'oxygène et la vapeur d'eau pour des résultats de haute qualité |

| Outil de diagnostic | Détecte les fuites, les problèmes de pompe et le dégazage pour une maintenance proactive |

Optimisez vos processus de four à vide avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tubes, rotatifs, des fours à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la qualité de vos opérations !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité